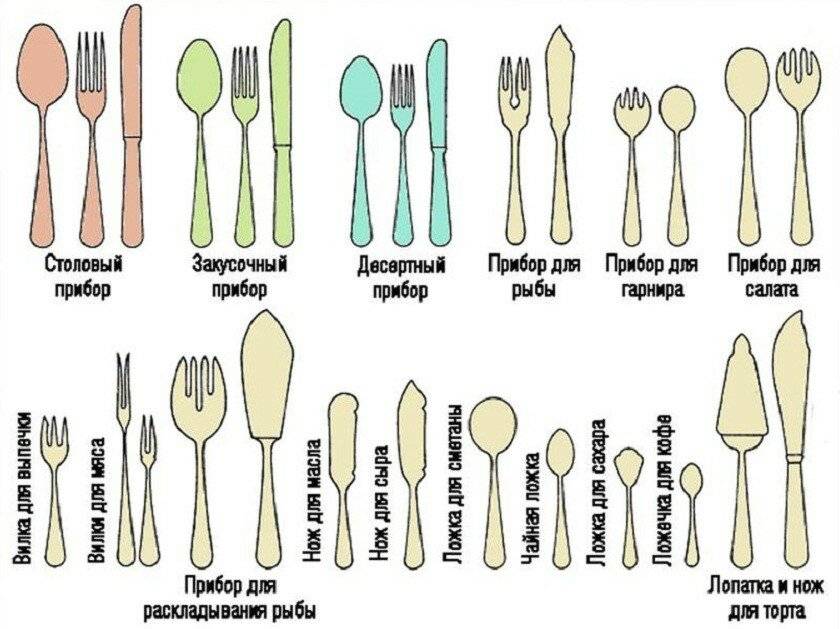

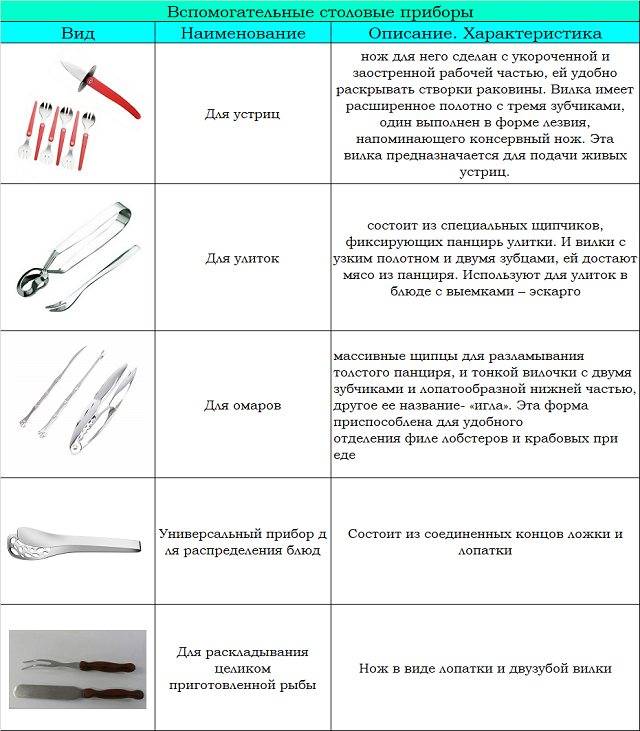

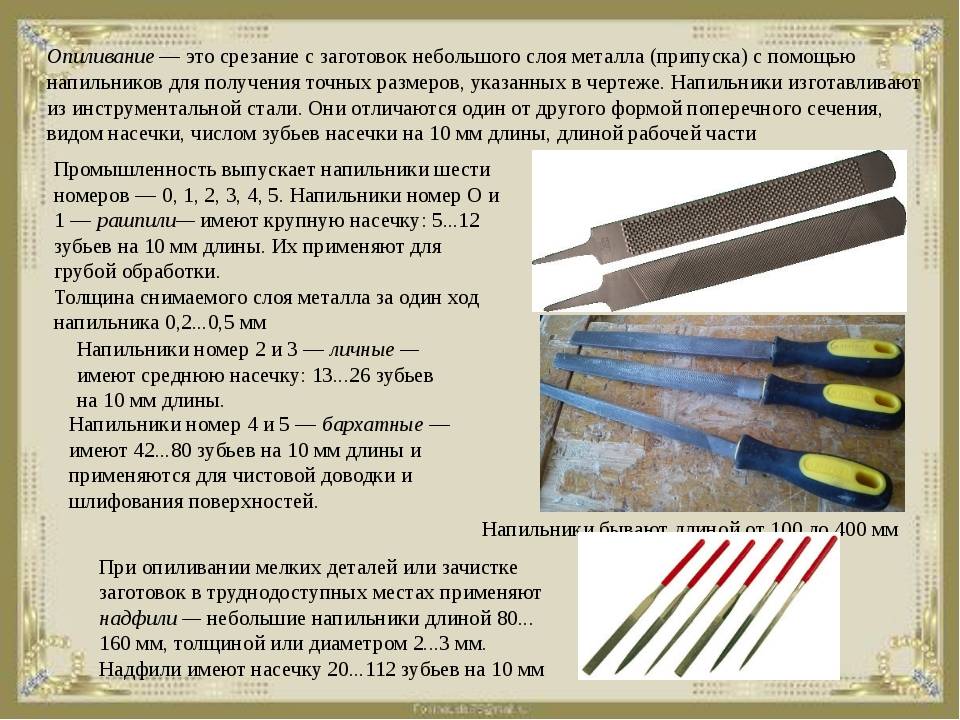

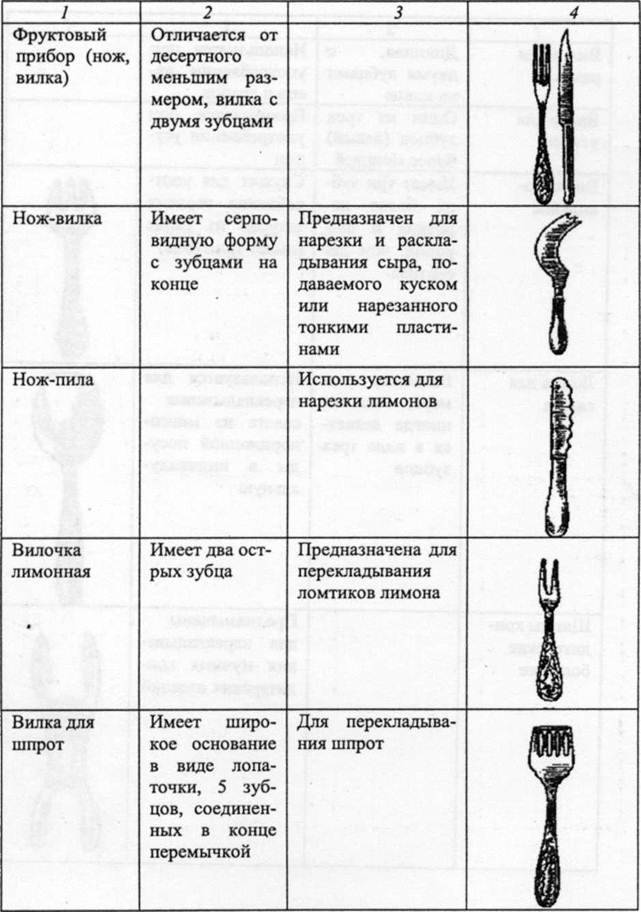

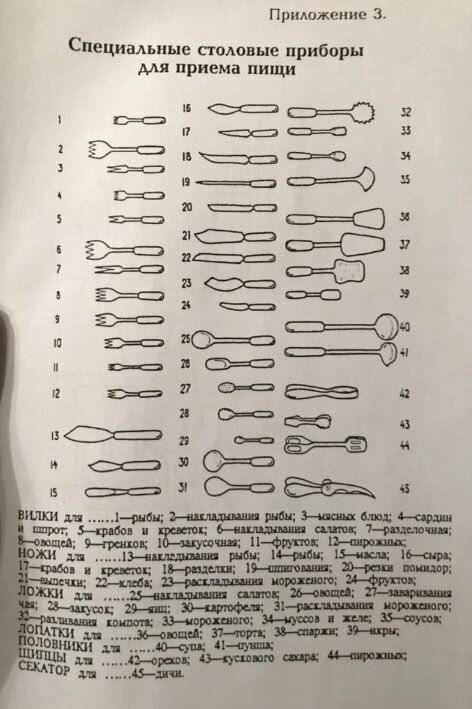

Разновидности по назначению

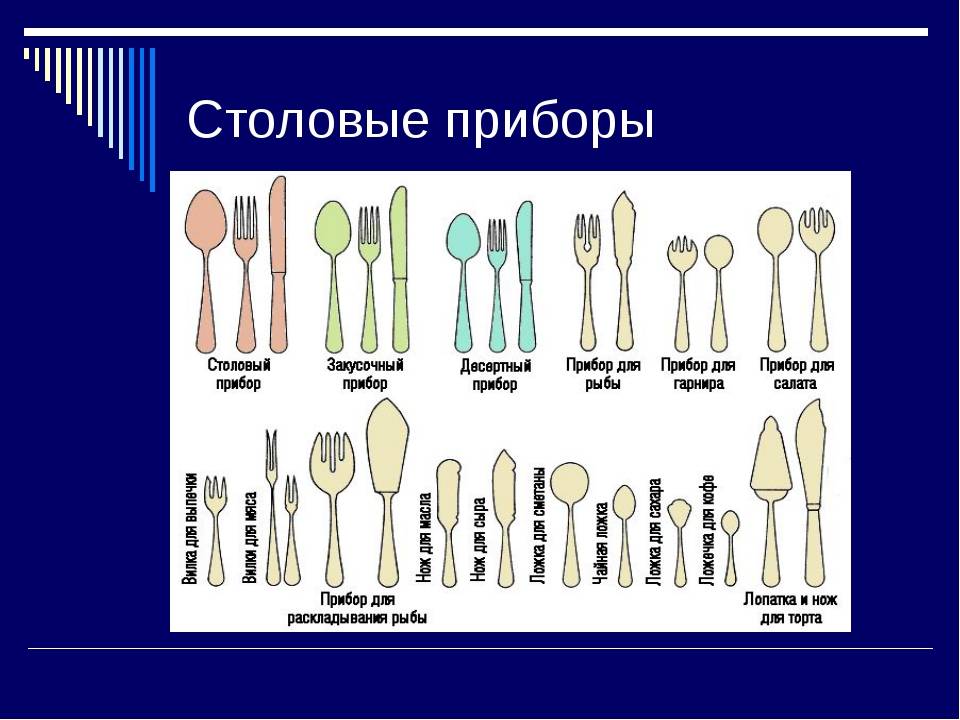

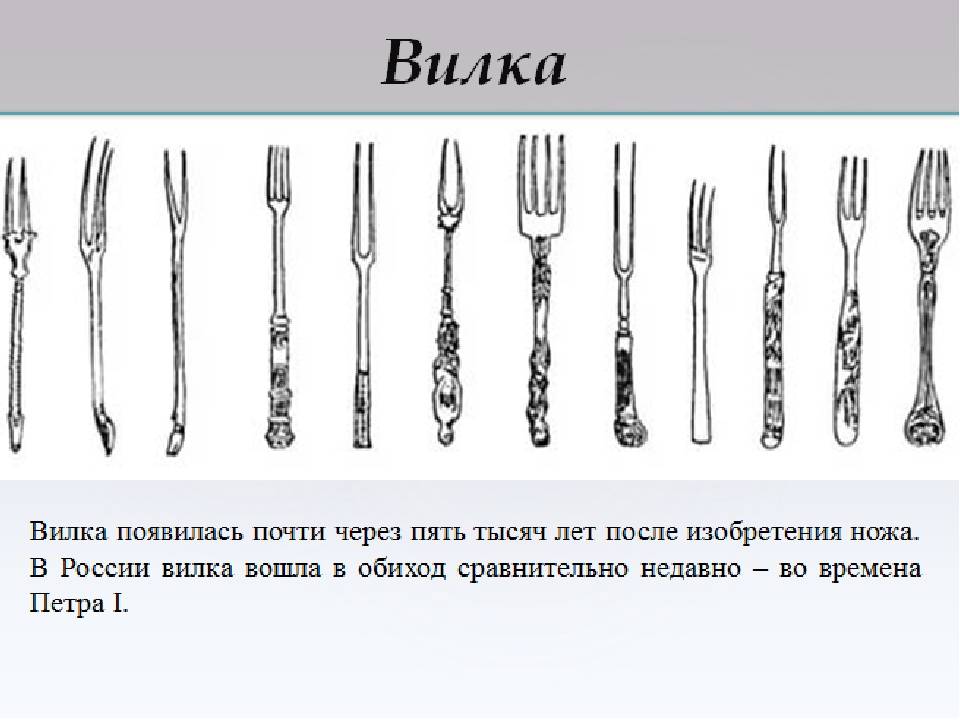

Каждая вилка имеет своё назначение и место в сервировке. При выборе рекомендуется разобраться, какие бывают вилки и для чего они нужны.

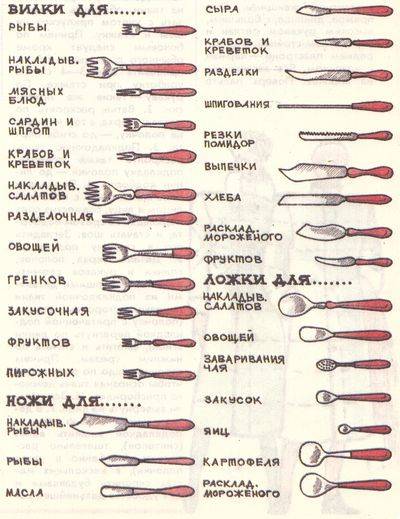

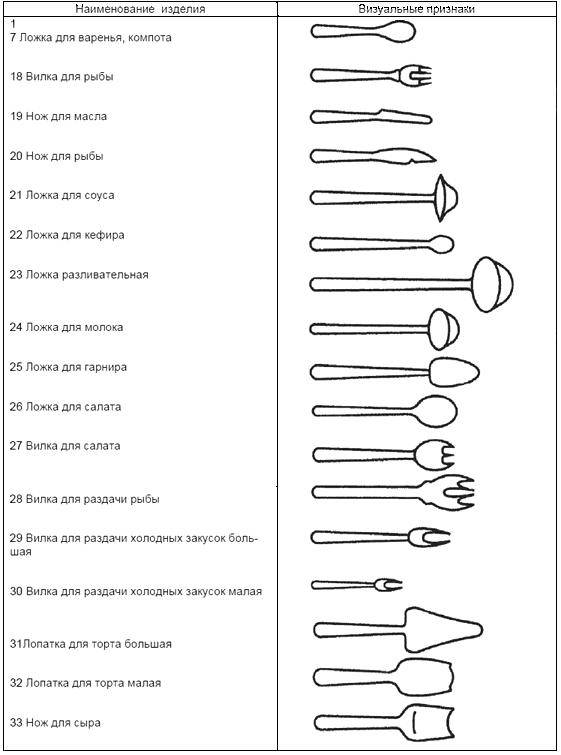

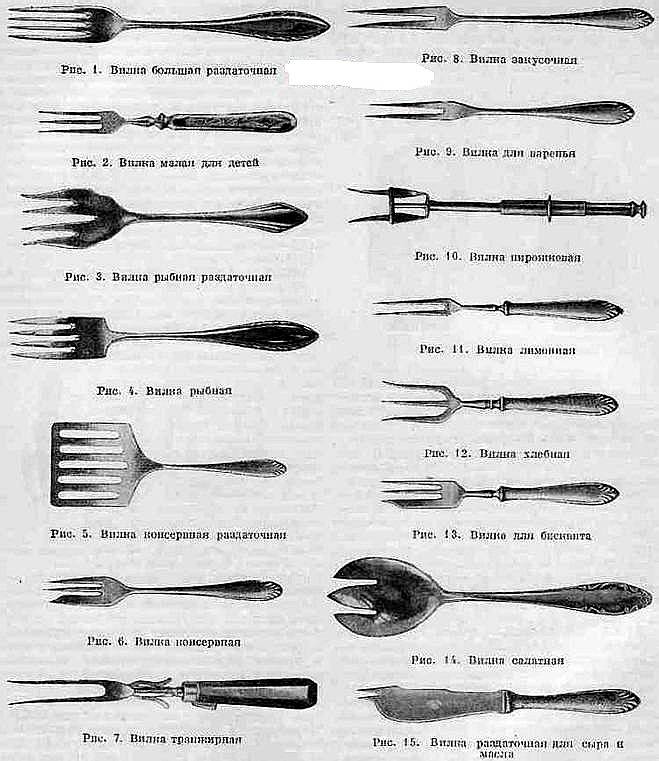

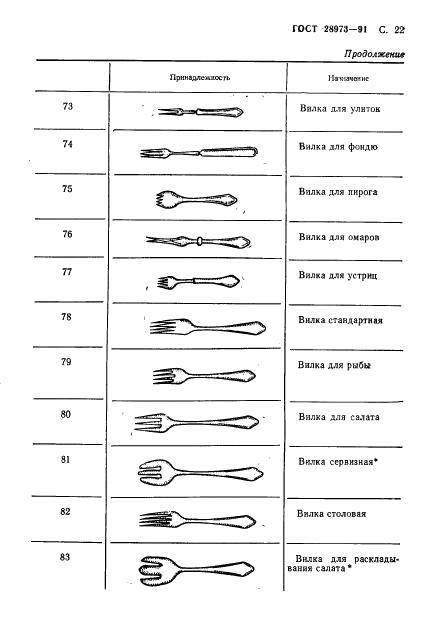

Виды вилок по назначению.

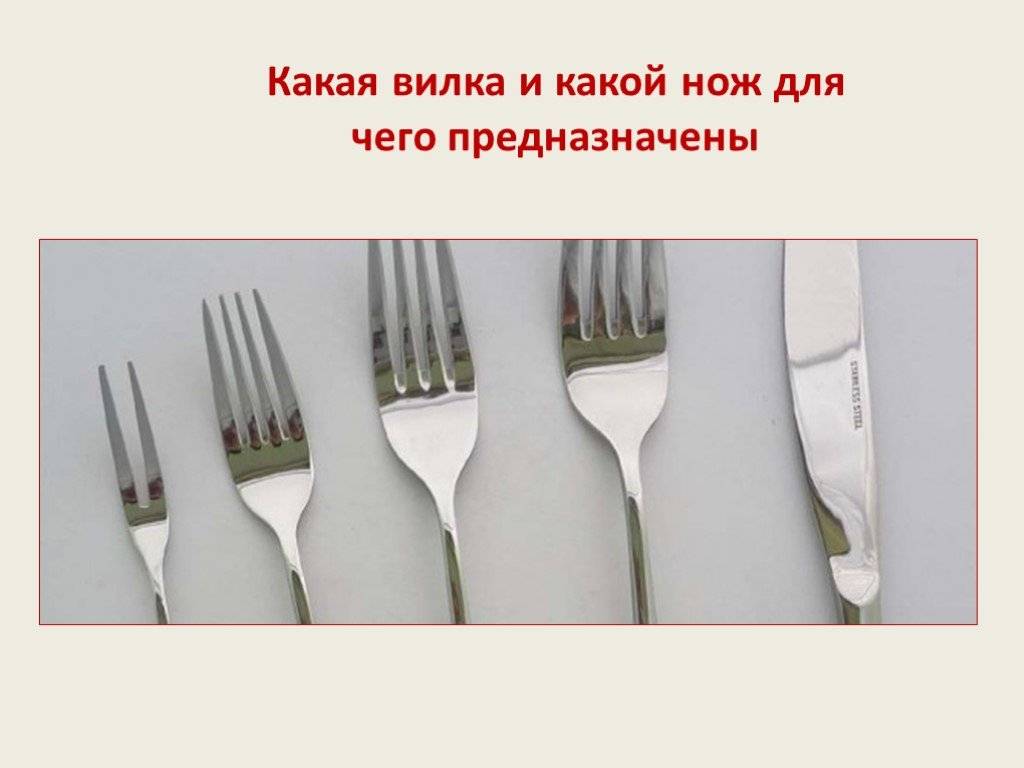

Обеденная

Имеет 4 зубца. Кухонная утварь полагается вторым блюдам. Размер изделия соответствует тарелке, в которой подают еду. По этикету положено класть слева от тарелки. Если сервируют разными вилками, то эта должна лежать первой от тарелки.

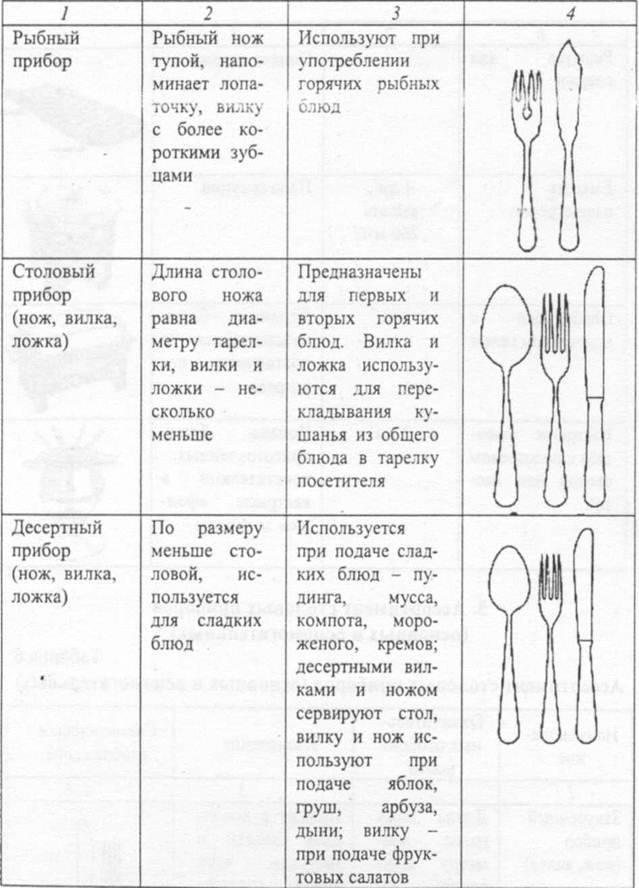

Для рыбы

Вилка для рыбы.

По размеру меньше предыдущего вида. Имеет 3 или 4 коротких зубья. В некоторых вилках зубчики размещены попарно и в середине имеют маленькую выемку.

Прибор для рыбы полагается специальному рыбному ножу. Либо используют две вилки. Вторым приспособлением удерживают рыбу, в это время её разделяют на кусочки. Нож подают всегда к селёдке.

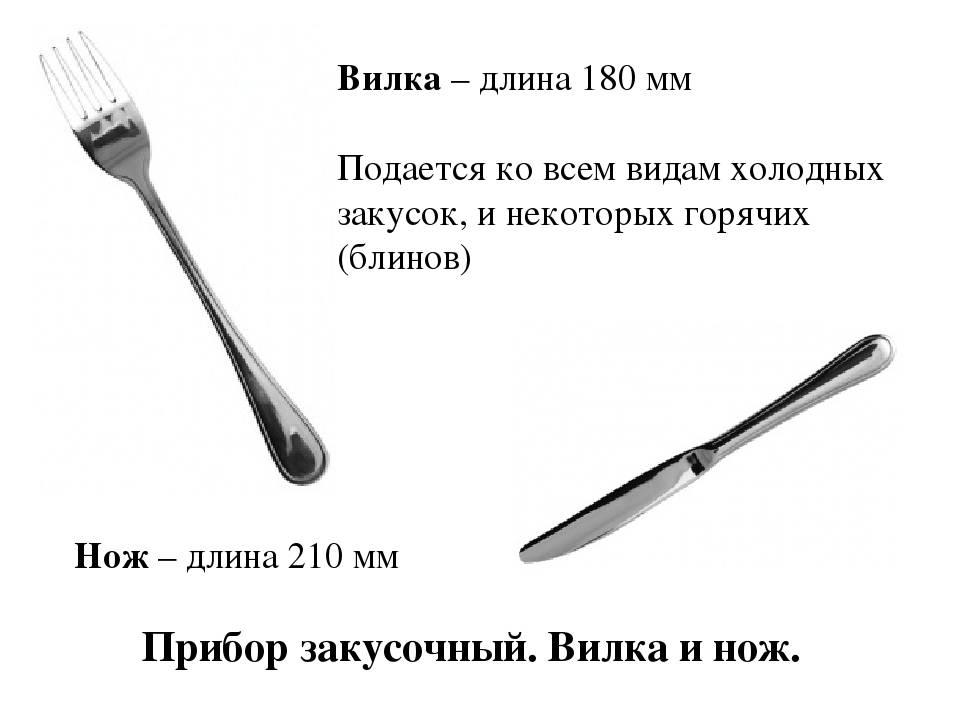

Закусочная

Подходит закускам, омлетам, блинчикам. Выглядит аналогично обеденной, только меньше. При подаче нескольких приборов она третья от тарелки. Уступает место обеденной и рыбной.

Салатная

Подают к салатам. Имеет большое широкое основание. Форма вытянутая, как у ложки. Есть 4 зубчика. В паре с ней есть салатный нож. Пользуются по принципу обеденной. Большие куски накалывают, разрезают на мелкие части.

Десертная

Имеет самые маленькие размеры. На ней два или три коротких зубчика. Двухзубные предназначены для фруктов. Для десертов и пирогов используют разные модели кухонных приборов. Иногда сопровождает десертный нож.

На мероприятиях подают отдельный прибор с очень острым зубчиком. Он заменяет нож. Остальными зубьями накалывают кусочки. На фуршете не пользуются ножом. Поэтому этот вариант выполняет все функции.

Для спаржевой фасоли

Цельный кусок металла разделяется на два зубчика, смотрится как буква U. Приспособлением блюдо перекладывают из общей тары.

Разделочная

Разделочная вилка.

Имеет очень большую и вытянутую форму. Ею режут мясные продукты по частям. У вилки есть два рожка и длинная ручка. С их помощью переворачивают мясо для проверки на готовность и режут на маленькие куски. Прибором достают мясо из первых блюд. С этой задачей быстро справится большая вилка с откидным упором.

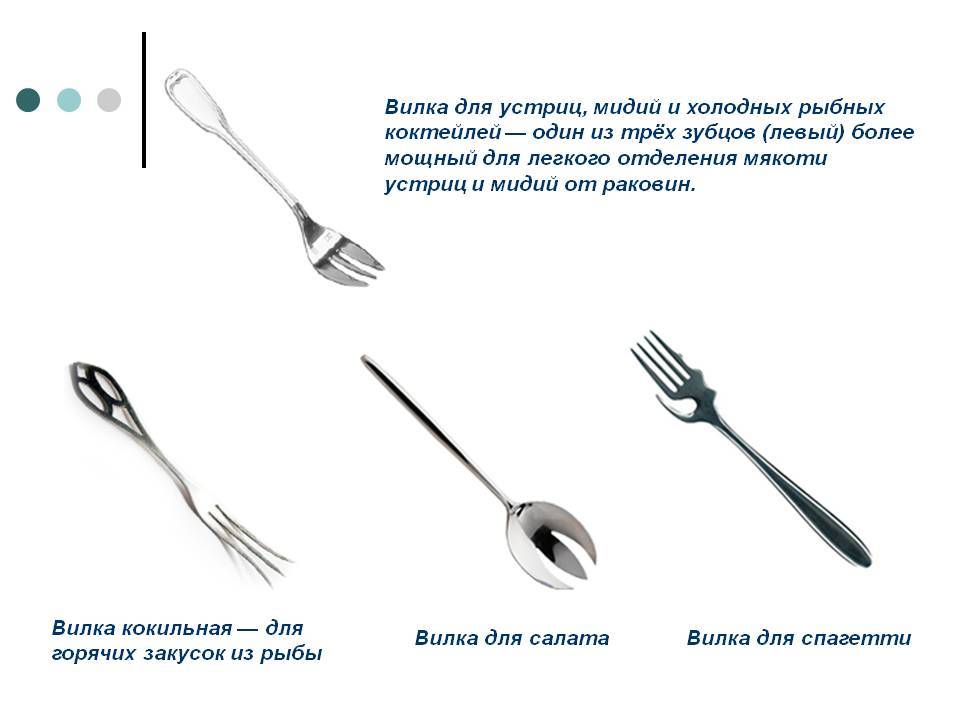

Для морепродуктов и устриц

Слегка удлинённый узкий прибор с тремя рожками. Левый самый вытянутый. Им не только едят морепродукты, но и открывают устрицы. В паре подают ложечку для кофе. Она подходит для коктейлей из морепродуктов.

Омарам полагается изделие с двумя изогнутыми зубцами. Имеет маленький размер. Для раков и крабов применяют длинную форму с вытянутой ручкой и двумя рожками.

Для крабов и омаров.

Кокотная

Имеет разветвлённые крайние зубчики, средний, наоборот, ровный. Размер такой же, как у десертной. Ею едят всеми любимый жюльен.

Для спагетти

Японские мастера изобрели удобный вариант для макаронных изделий. Многозубчатые приспособления с дополнительным маленьким зубчиком, предназначенным для захвата и удержания спагетти.

Вилка для спагетти.

Sporf

Выполняет функции трёх приборов. Изобрели в Австрии. Первое название сплейд. Сейчас производством занимается только одна компания

Стоит обратить внимание на spork. Вилка-нож изобретена в США

Такие берут с собой в поездки и походы.

Sporf вилка.

Для пиццы

Соединяет в себе круглый нож и обеденную вилку. Прибор появился в 2007 году. Очень удобно есть пиццу.

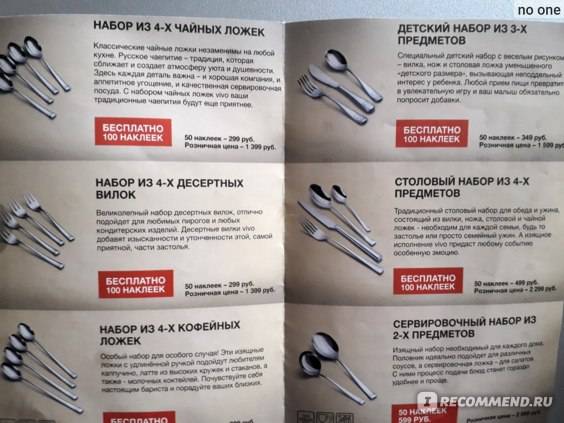

Наиболее распространённые среди всех 4 вида:

- обеденная;

- салатная;

- рыбная;

- десертная.

Так как подача блюд начинается с салатов, бутербродов, нарезок, закусок, то прежде всего кладут салатные вилки и ножи.

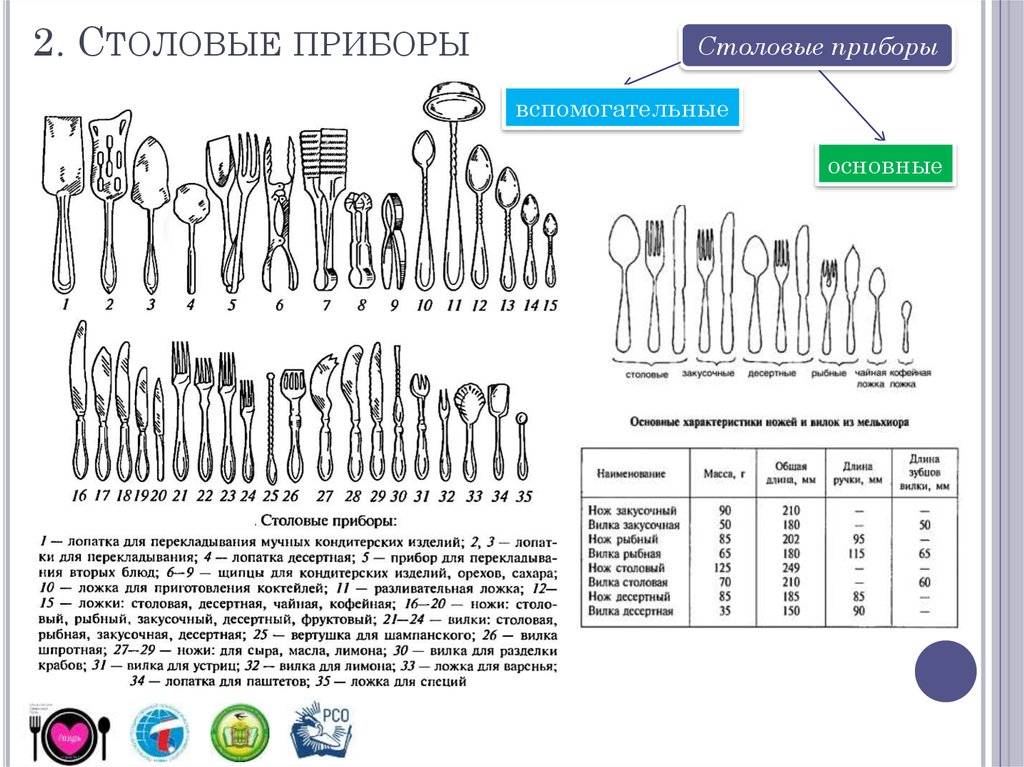

Сервировка стола приборами

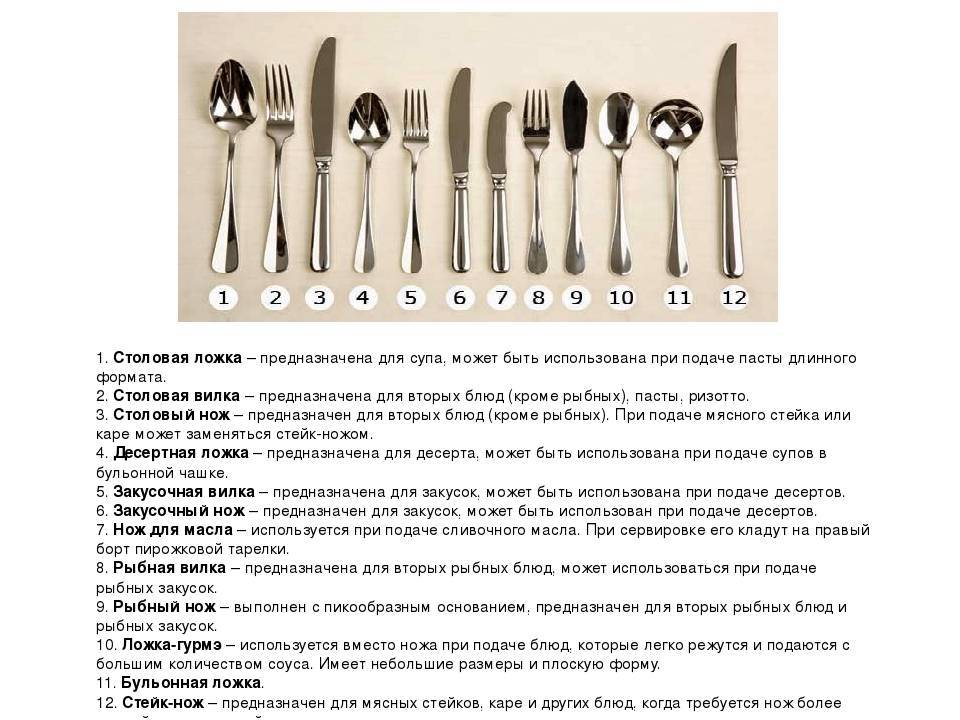

В большинстве случаев используется только три основных прибора: вилка, ложка и нож. Но при сервировке стола на дорогих банкетах могут использоваться и другие приборы. Именно поэтому лучше иметь представление о том, что с ними делать.

Возможны следующие варианты сервировки стола:

- Четыре прибора. Справа от тарелки располагаются столовый нож и чайная ложка для кофе, а слева – обеденная вилка и для салата. Последняя расположена с краю, и она меньше по размеру чем та, которая предназначена для основных блюд.

- Пять приборов. К сервировке, предложенной выше, добавляется суповая ложка. Она расположена между ножом и чайной ложкой справа.

- Шесть приборов. При сервировке слева от тарелки кладут сначала вилку для салата, а затем столовую для основного блюда. Справа располагают сначала столовый, затем нож для салата, суповую ложку и чайную.

Приборы располагают в порядке их использования. Если присутствуют сомнения по поводу того, какую вилку использовать первой – начать следует с той, которая расположена с внешней стороны.

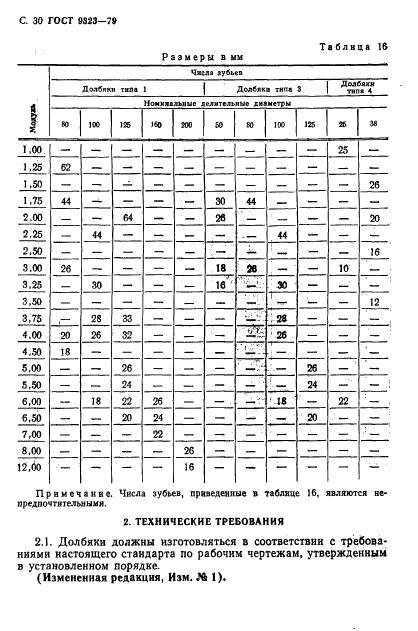

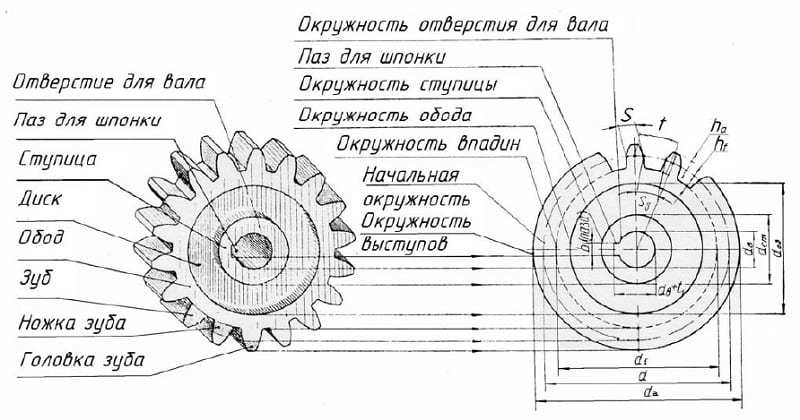

Основные параметры

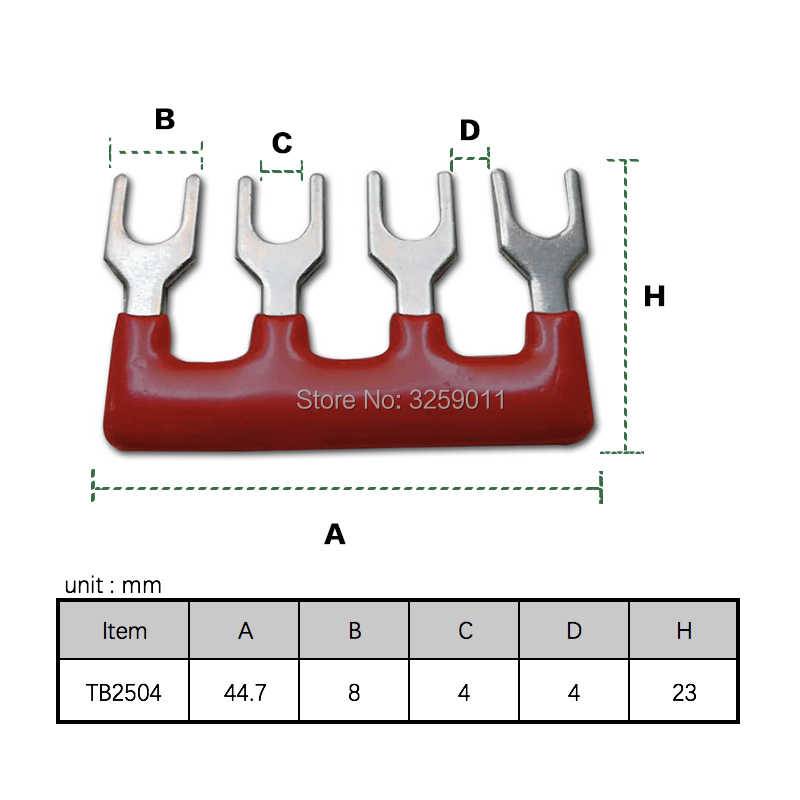

При изготовлении и применении колесных пар важное значение имеют параметры их составляющих. К основным параметрам относятся:

- Делительная окружность. Это те части элементов, которые соприкасаются между собой и катятся одна по другой без скольжения.

- Шаг – расстояние между профильными поверхностями соседних зубьев.

- Модуль (длина делительной окружности).

- Высота делительной головки.

- Диаметр окружности в районе вершин и на точках впадин зубьев.

Эти и другие параметры зубчатой передачи в обязательном порядке отображаются на чертежах. Их выбор зависит от назначения механизма, в котором будет использована зубчатая передача.

Большинство параметров инженеры рассчитывают во время проектирования, другие используют в готовом виде, выбирая их по специальным утвержденным таблицам.

Зубчатые колеса из пластмассы.

Пластмассы применяют в быстроходных малонагруженных передачах. Пластмассовые зубчатые колеса изготовляют главным образом из древеснослоистых пластиков (ДСП), текстолита и полиамидов (нейлона и капрона).

Достоинства пластмассовых зубчатых колес по сравнению с металлическими зубчатыми колесами — это способность амортизировать удары при передаче переменных нагрузок и гасить механические вибрации и тем самым обеспечивать бесшумность работы передачи; более низкий износ зубьев.

Шестерни из текстолита и ДСП.

Шестерни из текстолита и ДСП применяют обычно в паре с металлическими колесами в тех случаях, когда требуется уменьшить динамические нагрузки и шум, а также когда трудно или невозможно добиться точного выполнения или установки деталей передачи. Такие зубчатые колеса широко применяют в передачах небольшой мощности от электродвигателей к различным станкам и в других установках, подшипники валов которых располагаются в отдельных корпусах. Чтобы не повредить зубья пластмассовой шестерни кромками зубьев металлического колеса, ширина колеса должна быть больше ширины сопрягаемой пластмассовой шестерни.

Зубчатые колеса из полиамидов.

Зубчатые колеса из полиамидов широко применяют в приборах и небольших силовых установках. Износ полиамидных зубьев незначительный, и полиамидные зубчатые колеса могут работать без смазки. Так как полиамиды химически устойчивы, то полиамидные зубчатые колеса применяют при работе в агрессивной среде, например в шестеренчатых насосах для перекачки химически активных жидкостей.

В некоторых случаях, когда рабочие поверхности зубьев металлических зубчатых колес подвергаются сильному износу, их покрывают тонким слоем (0,05…0,5 мм) нейлона. Покрытие осуществляется погружением зубьев, нагретых до температуры плавления нейлона, в порошкообразный нейлон. При этом на поверхности металлических зубьев образуется ровный, тонкий и прочно соединенный с металлом слой нейлона, не требующий какой-либо последующей обработки. В этом случае комбинируют антифрикционные и износостойкие свойства нейлонового покрытия зубьев с высокой прочностью на изгиб металлических зубчатых колес.

Техническая информация для дисковых пил из инструментальной стали

Дисковые пилы по дереву

Дисковая пила является вращающимся режущим инструментом в форме круглого полотна с множеством режущих зубьев по периметру, который предназначен для механической резки дерева и материалов на основе дерева.

Дисковая пила изготавливается из легированной инструментальной стали, с проведением термообработки, выравнивания, калибровки, разводки и заточки.

- материал:Дисковая пила изготовлена из стали 75Cr1. (DIN 1.2003); (ČSN 19418)

термообработка: Дисковая пила закалена на 44-48 HRc для толщины корпуса до 3 мм и на 42-46 HRc для толщины корпуса более 3 мм.

- выравнивание: При выравнивании дисковой пилы устраняются отклонения от плоскостности поверхности, т.е. так, чтобы осевое (торцовое) биение дисковой пилы не превышало:

- значения 0,2 мм у дисковой пилы диаметром до 200 мм

- значения 0,4 мм у дисковой пилы диаметром до 500 мм

- значения 0,6 мм у дисковой пилы диаметром до 800 мм

- значения 0,8 мм у дисковой пилы диаметром свыше 800 мм

Биение дисковой пилы изменяется в зажатом состоянии вблизи крепежного отверстия, причем необходимо обращать внимание на качество зажимных фланцев, которые должны быть диаметром минимум 5x√D пилы. калибровка: Подходящим выправлением предварительной нагрузки повышается прочность дисковых пил, что позволяет повысить подачу и тем самым повысить точность резания и качество поверхности разреза

Дисковые пилы при изготовлении калибрируются для скорости резания 60 м/сек у меньшей толщины и 80 м/сек у большей толщины дисковых пил. Соответствующие обороты, на которые пила откалибрирована, указаны на дисковой пиле

калибровка: Подходящим выправлением предварительной нагрузки повышается прочность дисковых пил, что позволяет повысить подачу и тем самым повысить точность резания и качество поверхности разреза. Дисковые пилы при изготовлении калибрируются для скорости резания 60 м/сек у меньшей толщины и 80 м/сек у большей толщины дисковых пил. Соответствующие обороты, на которые пила откалибрирована, указаны на дисковой пиле.

разводка:Величина разводки (на одну сторону) как правило бывает размером 1/4 толщины корпуса диска. Разводится только верхняя треть зуба. Разводка должна быть симметричной, иначе дисковая пила начинает отклоняться в сторону большей разводки. Разводка делается всегда перед заточкой, после заточки она только контролируется и исправляется в случае необходимости. При использовании слишком малой разводки дисковая пила перегревается, теряет прочность и ведет в сторону. При чрезмерно большой разводке возникают потери от слишком широкого реза, большего потребления энергии и повышенной шероховатости поверхности разреза. Для мягкого дерева выбираем большую разводку, чем для твердого дерева. Для продольной резки выбираем большую разводку, чем для поперечной резки. Для мокрого дерева выбираем большую разводку, чем для сухого дерева. Для замерзшего дерева выбираем меньшую разводку, чем для незамерзшего дерева. При плохом состоянии станка выбираем большую разводку.

заточка:Для заточки дисковых пил можно порекомендовать шлифовальный круг из белого или серого корунда, средней зернистости и твердости, с пористой или очень пористой структурой с керамической или бакелитовой основой. Круг с керамическим вяжущим материалом обозначается:

- A99 60L 9V (белый)

- A96 60L 9V (серый)

Наиболее часто встречающиеся причины короткой выдержки заточки:

Перегрев режущих пластин: проявляется изменением цвета кончиков режущих пластин, возникающим из-за перегрева материала при заточке. Перегрев может возникать из-за слишком большого давления (снятие большого количества материала) шлифовального круга на затачиваемую поверхность, из-за применения слишком твердого шлифовального круга, слишком мелкой зернистости шлифовального круга, неправильного крепления инструмента или интенсивной заточки без охлаждения.

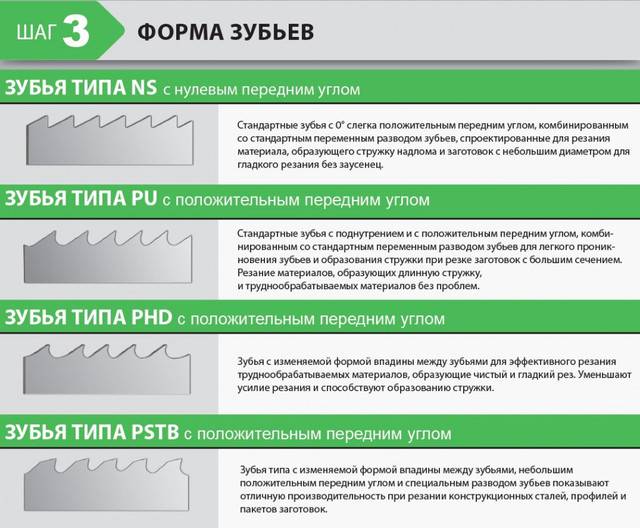

Форма зубьев важно!

Выбирая диск для пилы, стоит смотреть на конструктивные особенности изделий, размещение зубцов, их форму:

- прямые схожие зубцы подходят для реза ДСП, дерева, фанеры или алюминия;

- переменные чередующиеся зубья управляются с распилом древесной породы мягенькой и жесткой текстуры либо фанеры, также при поперечном резе;

- диск для циркулярной пилы с трапециевидными зубьями используется во время работы с ДСП, мягенькими цветными металлами, пластиком. Благодаря особенной форме зубцов материал не расщепляется, а сам распил проводится в два шага – поначалу производится предварительный рез, потом подравниваются кромки;

- зубья имеют положительный либо отрицательный уклон: 1-ый нужен при распиловке заготовок с толстыми, 2-ые – с тонкими стенам;

- редчайшие зубья с глубокими впадинами у них обеспечивают неплохой продольный разрез древесной породы, в этом случае просто отводятся опилки;

- маленькие, близко расположенные зубья позволяют делать поперечный рез материалов. Самым комфортным посреди данных видов является диск для циркулярной пилы, кто зуб занят имеет сзади особый выступ. За счет применения таковой конструкции рез производится стремительно и умеренно.

Рыбная

Рыбная вилка длиной около 18 сантиметров с четырьмя зубцами. В сервировке рыбного стола используют вместе с ножом. Назначение приборов – для тех блюд, которые легко поддаются разделке (рыба в чешуе, морские продукты). Зубцы рыбного прибора немного короче, чем обеденного. Бывает модификация этого изделия – выемка между средними зубчиками или закругленные края.

Какую вилку подадут к блюду – зависит от сорта рыбы. При сервировке ее кладут левее обеденной, второй по счету от тарелки. Едят рыбу левой рукой, помогая ножом-лопаткой, который держат правой.

В отдельных случаях подают две вилки, правой отделяют кости, левой – накалывают готовые кусочки рыбы и едят. Если нет второй вилки и лопатки, помогают себе разделывать рыбу кусочком хлеба в левой руке.

При подаче на тарелку целой рыбины нужно:

- отделить филе от костей верхней части;

- освободить филе от скелета и ребер;

- по очереди съесть куски рыбы.

При условии, что все сделано правильно, на вашей тарелке останется только рыбный скелет с отдельными косточками. При попадании рыбных костей в рот нужно аккуратно их придвинуть языком на вилку, и положить на краю тарелки. Ценные породы рыб (осетровые, белугу, севрюгу) кушают без ножа.

Какая вилка лучше?

Среди профессиональных электриков существует мнение, что литая вилка все же надежнее. Это относится к качественным изделиям известных производителей.

Соединение провода со штырями происходит на производстве путем пайки или, в очень редких случаях, обжима. Последующее герметичное литье корпуса надежно защищает место соединения, а также препятствует окислительным процессам на этом отрезке.

Единственное слабое место у подобного изделия – это соединение проводника с вилкой. Если произошел обрыв, лучше не пытаться разобрать литой вариант изделия. Решившись починить прибор, следует подсоединить к проводу разборную вилку.

Основные параметры зубчатых цилиндрических передач

Стандарт распространяется на цилиндрические передачи внешнего зацепления для редукторов и ускорителей, в том числе и комбинированных (коническо-цилиндрических, цилиндро-червячных и др.), выполняемых в виде самостоятельных агрегатов. Стандарт не распространяется на передачи редукторов специального назначения и специальной конструкции Для встроенных передач стандарт является рекомендуемым

Межосевые расстояния

| 1 ряд | 40 | 50 | 63 | 80 | 100 | 125 | — | 160 | — | 200 | — | 250 | — | 315 | — | 400 |

| 2 ряд | — | — | — | — | — | — | 140 | — | 180 | — | 225 | — | 280 | — | 355 | — |

| 1 ряд | — | 500 | — | 630 | — | 800 | — | 1000 | — | 1250 | — | 1600 | — | 2000 | — | 2500 |

| 2 ряд | 450 | — | 560 | — | 710 | — | 900 | — | 1120 | — | 1400 | — | 1800 | — | 2240 | — |

1-й ряд следует предпочитать 2-му

Номинальные передаточные числа

| 1 ряд | 1,0 | — | 1,25 | — | 1,6 | — | 2,0 | — | 2,5 | — | 3,15 | |

| 2 ряд | — | 1,12 | — | 1,4 | — | 1,8 | — | 2,24 | — | 2,8 | — | |

| 1 ряд | — | 4,0 | — | 5,0 | — | 6,3 | — | 8,0 | — | 10 | — | 12,5 |

| 2 ряд | 3,55 | — | 4,5 | — | 5,6 | — | 7,1 | — | 9,0 | — | 11,2 | — |

1-й ряд следует предпочитать 2-му Фактические значения передаточных чисел не должны отличаться от номинальных более чем на 2,5% при номинальном меньше 4,5 и на 4% при номинальном больше 4,5

Коэффициент ширины зубчатых колес (отношение ширины зубчатого колеса к межосевому расстоянию) должен соответствовать: 0,100; 0,125; 0,160; 0,200; 0,315; 0,400; 0,500; 0,630; 0,800; 1,0; 1,25

Численные значения ширины зубчатых колес округляются до ближайшего числа из ряда Ra20 по ГОСТу 6636

При различной ширине сопряженных зубчатых колес значение коэффициента ширины зубчатых колес относится к более узкому из них

Коэффициент запаса прочности при работе зуба двумя сторонами

например: зубья реверсивных передач или зубья сателлитов в планетарных передачах

| Материал колес и термо- обработка | Отливки стальные и чугунные без термо- обработки | Отливки стальные и чугунные с термо- обработкой | Поковки стальные нормали- зованные или улучшенные | Поковки и отливки стальные с поверх- ностной закалкой (сердцевина вязкая) | Стальные, нормали- зованные или улучшенные, а также с поверх- ностной закалкой | Стальные с объемной закалкой | Стальные, подверг- нутые цементации, азоти- рованию, циани- рованию и др. | Чугунные и пласт- массовые колеса |

| Коэфф. | 1,9 | 1,7 | 1,5 | 2,2 | 1,4 — 1,6 | 1,8 | 1,2 | 1 — 1,2 |

Межосевые расстояния для двухступенчатых несоосных редукторов общего назначения

| Быстроходная ступень | 40 | 50 | 63 | 80 | 100 | 125 | 140 | 160 | 180 | 200 | 225 | 250 | 280 | 315 |

| Тихоходная ступень | 63 | 80 | 100 | 125 | 160 | 200 | 225 | 250 | 280 | 315 | 355 | 400 | 450 | 500 |

| Быстроходная ступень | 355 | 400 | 450 | 500 | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 |

| Тихоходная ступень | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 | 1800 | 2000 | 2240 | 2500 |

Межосевые расстояния для трехступенчатых несоосных редукторов общего назначения

| Быстроходная ступень | 40 | 50 | 63 | 80 | 100 | 125 | 140 | 160 | 180 | 200 |

| Промежуточная ступень | 63 | 80 | 100 | 125 | 160 | 200 | 225 | 250 | 280 | 315 |

| Тихоходная ступень | 100 | 125 | 160 | 200 | 250 | 315 | 355 | 400 | 450 | 500 |

| Быстроходная ступень | 225 | 250 | 280 | 315 | 355 | 400 | 450 | 500 | 560 | 630 |

| Промежуточная ступень | 355 | 400 | 450 | 500 | 560 | 630 | 710 | 800 | 900 | 1000 |

| Тихоходная ступень | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 |

Из чего изготавливаются зубчатые колеса и шестерни

Как правило, в основе зубчатого колеса лежит сталь. При этом шестерня должна иметь большую прочность, так как сами колеса могут иметь разные характеристики по прочности.

По этой причине шестерни изготавливаются из разных материалов, а также такие изделия проходят дополнительную термическую обработку и/или комплексную химическую и температурную обработку.

Например, шестерни, которые выполнены из легированной стали, также проходят процесс упрочнения поверхности, в рамках которого может быть использован метод, позволяющий добиться желаемых характеристик (азотирование, цементация или цианирование). Если для изготовления шестерни используется углеродистая сталь, такой материал проходит поверхностную закалку.

Что касается зубьев, для них предельно важна прочность поверхности, а также сердцевина должна быть мягкой и вязкой. Данные характеристики позволяют избежать излома и быстрого износа рабочей нагруженной поверхности. Еще добавим, что колесные пары механизмов, где нет больших нагрузок и высокой частоты вращения, изготавливают из чугуна. Также можно встретить в качестве материала для изготовления колесных пар бронзу, латунь и даже всевозможные виды пластика.

Сами зубчатые колеса выполняются из заготовки, полученной методом литья или штамповки. Затем применяется метод нарезки зубьев. Нарезка осуществляется путем использования методов копирования, обкатки. Метод обкатки дает возможность изготовить зубья разной конфигурации при помощи одного инструмента (долбяк, червячные фрезы, рейка).

Чтобы осуществить нарезку методом копирования, требуются пальцевые фрезы. После нарезки выполняется термическая обработка. Если же нужно зацепление высокой точности, после такой термообработки дополнительно выполняется шлифовка и обкатка.

Основные параметры

Для обеспечения подвижности и работоспособности, конструкция отдельных деталей механической передачи должна быть согласована по размерам и геометрии. Для этого при описании подобных устройств принято использовать систему специальных параметров. В их число входят геометрические, массогабаритные и прочностные величины, закрепленные стандартами. Применение стандартных параметров позволяет сравнительно просто производить расчет унифицированных зубчатых передач и обеспечивает гарантированное сопряжение всех изделий между собой. Естественно, что для разных видов, параметры будут несколько отличаться. Далее рассматриваются термины, связанные с конструкцией эвольвентного цилиндрического колеса. Эти параметры, в своем большинстве, описывают основные характеристики и других вариантов колес.

В основе сечения зуба большинства шестерен лежит эвольвентный профиль, который получается на основе одноименной кривой. Его применение легко стандартизируется, характеризуется высокой технологичностью изготовления и низкими требованиями к качеству сборки механизма. Основными параметры эвольвентного зубчатого колеса считаются модуль зацепления и количество зубьев зубчатого колеса. При одном и том же наружном диаметре деталей значения этих величин могут существенно отличаться в разных вариантах конструкции.

Число зубьев определяет коэффициент передачи и геометрические размеры зубьев. На ведущем колесе редуктора оно выполняется меньшим, чем на ведомом. В итоге один нормальный оборот ведущей шестерни приводит к повороту ведомого колеса только на определенный угол. Отношение числа зубьев двух колес дает значение передаточного коэффициента. Размеры зубьев определяются как отношение их количества к длине окружности колеса. С целью упрощения расчетов и гарантированного обеспечения зацепления между разными колесами, предусмотрен дополнительный параметр, называемый модулем зацепления. Любые шестерни с одинаковым модулем обеспечивают взаимодействие между собой и могут использоваться для построения механизмов, без дополнительной обработки.

Сумма ширины зуба и впадины совместно дают шаг зубчатого колеса. Учитывая неравномерность профиля по радиусу и зависимость длины дуги от диаметра, в каждом колесе можно определить бесконечное число значений этого параметра. С целью стандартизации принято рассматривать шаг по делительной окружности, называемый так же окружным шагом. Отношение этого шага к числу пи дает модуль зацепления. В некоторых случаях для описания шестерен используют угловой шаг, измеряемый в градусах. Стандартами предусмотрены и несколько других угловых величин. Например, для упрощения настройки оборудования при изготовлении колес рассматривают угловую ширину зуба и угловую ширину впадины. Определяются они также на основе делительной окружности.

Советы по уходу

- Столовые приборы следует мыть сразу после их использования, иначе на них засохнут остатки еды.

- Приборы из нержавейки моют теплой водой с добавлением моющих средств и применяют тряпочку или мягкую губку. Такие приборы совместимы с посудомоечной машиной.

- Чтобы удалить радужные или темные пятна со столовых приборов, можно использовать раствор уксуса или лимонной кислоты.

- Приборы из мельхиора, нейзильбера или серебра после мытья ополаскивают раствором пищевой соды (50 г соды на 1 л воды). Для чистки используют специальные салфетки и пасты. Другой способ чистки: 10% раствор нашатырного спирта наливается в емкость, куда закладываются столовые приборы на 15 минут. Затем их следует промыть в проточной воде и тщательно вытереть.

- Мельхиоровые и нейльзиберовые приборы не рекомендуется мыть в посудомоечной машине. А вот серебряные приборы моются только вручную.

- Серебряные приборы нельзя хранить вместе с приборами, изготовленными из нержавейки.

- В столовых приборах с пластиковыми ручками необходимо тщательно вычищать грязь в местах, где соединяются металл и пластик.

- Не следует хранить ножи вместе с ложками и вилками. В этом случае, соприкасаясь с ними, они будут быстро тупиться.

- Не следует надолго помещать ножи в горячую воду, поскольку лезвие потеряет эластичность, прочность и быстро затупится.

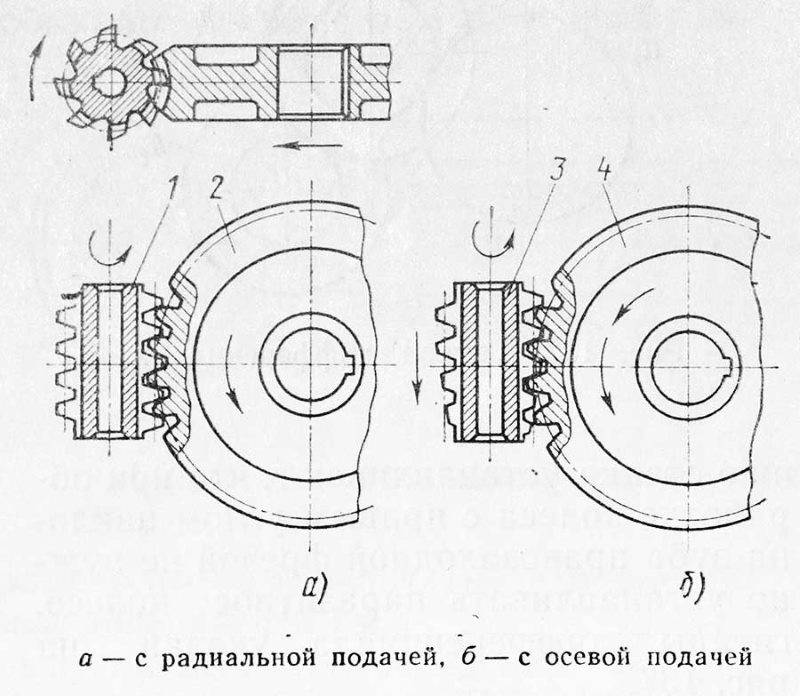

Нарезание червячных колес

При проектировании создается модель червячного колеса. По ней легко определится со способом нарезки:

- заход фрезы снизу;

- торцевой.

Торцевой требует инструмента, в точности повторяющего червяк. Дает хорошую точность и чистоту обработки. Фрезу выставлять сложно, необходимо, чтобы в конце обработки она имела положение относительно колеса, в точности соответствующее червяку.

Нарезка зубьев на венце

По наружному диаметру червячное колесо имеет полукруглое углубление. Это позволяет лучше прилегать деталям по эвольвенте и смещать ось, увеличивая площадь контакта. Центр радиуса углубления должен совпадать с осью червяка.

Фрезы для нарезания червячного колеса должны быть с таким же наружным диаметром, как червяк. Внешне она повторяет форму ведущей детали, только вместо непрерывной линии резьбы ряды резцов. Режущая пластина по форме точно повторяет нитку резьбы, но шире нее на размер зазора. В результате конфигурация ответной детали – червячного колеса, точно повторяет формы резьбы, впадины совпадают с выступами нитей.

Фреза выставляется в плоскости оси червяка, касаясь его поверхности. Зубчатый венец вращается вокруг вертикальной оправки или собственного вала, обеспечивая тангенциальную подачу наружной поверхности относительно оси режущего инструмента. Нарезка червячных колес происходит при синхронном движении инструмента и детали, вращающихся вокруг своих осей. Отношение скорости вращения определяется передаточным числом. С каждым оборотом венец придвигается ближе к вращающейся фрезе.

Подача режущего инструмента возможна снизу и сверху. Но в большинстве случаев используют радиальную нарезку, как наиболее удобную и точную.

Ремонтная нарезка

Иногда надо сделать одну деталь, чтобы заменить ее в редукторе. В мастерской не всегда имеется полный набор фрез со всеми нормализованными диаметрами.

Если червячное колесо нарезать фрезой большим диаметром, чем радиус червяка, то прилегание будет хуже, пятно контакта меньше. Линия скольжения сместится к вершине зуба. При нарезке меньшим диаметром с таким же модулем, нагрузка будет на вершину нити резьбы. Погрешность можно компенсировать смещением инструмента и регулировкой расстояния между осями. Но трение и износ все равно будут больше, КПД упадет.

Нарезать червячное колесо фрезой с диаметром больше червяка можно для беззазорного сцепления. В этом случае используется специальная фреза с разными углами профиля для правой и левой стороны. Ось фрезы выворачивается в сторону увеличения наклона зуба. Обычные зубофрезерные станки надо переделывать для обработки беззазорного сцепления.

Из-за отсутствия зазора между рабочими элементами, поверхность быстро стирается и приходится постоянно производить регулировку. Беззазорные сцепления применяются при высокой точности и большой нагрузке с малой активностью пары, например, в прокатных станах для регулировки прижима валков – толщины прокатываемого металла.

Для изготовления одного или нескольких колес с нестандартными размерами может применяться оправка с одним резцом по форме впадины между зубьями. Инструмент вращается постоянно. Колесо вращается синхронно с инструментом. После каждого оборота реза проворачивается на размер модуля зуба и за полный оборот, подвигается к оправке с резцом на глубину реза.

Недостаток способа изготовления венца в длительности процесса. Один резец обрабатывает деталь в несколько раз дольше, чем фреза. Учитывая стирание резца, надо делать черновую и чистовую обработку.

Червячное колесо отличается от других своим внешним видом и способом обработки. Оно делается точно под определенный червяк.

Формула расчета параметров прямозубой передачи

Чтобы определить параметры прямозубой шестеренки, потребуется выполнить некоторые предварительные вычисления. Длина начальной окружности равна π×D, где D — ее диаметр.

Шаг зацепления t – это расстояние между смежными зубами, измеренное по начальной окружности. Если это расстояние умножить на число зубов z, то мы должны получить ее длину:

π×D=t× z,

проведя преобразование, получим:

Если разделить шаг на число пи, мы получим коэффициент, постоянный для данной детали зубчатой передачи. Он и называется модулем зацепления m.

размерность модуля шестерни — миллиметры. Если подставить его в предыдущее выражение, то получится:

выполнив преобразование, находим:

Отсюда вытекает физический смысл модуля зацепления: он представляет собой длину дуги начальной окружности, соответствующей одному зубцу колеса. Диаметр окружности выступов D e получается равным

где h’- высота головки.

Высоту головки приравнивают к m:

Проведя математические преобразования с подстановкой, получим:

De=m×z+2m = m(z+2),

откуда вытекает:

Диаметр окружности впадин D i соответствует D e за вычетом двух высот основания зубца:

где h“- высота ножки зубца.

Для колес цилиндрического типа h“ приравнивают к значению в 1,25m:

Выполнив подстановку в правой части равенства, имеем:

D i = m×z-2×1,25m = m×z-2,5m;

что соответствует формуле:

D i = m(z-2,5m).

Полная высота:

и если выполнить подстановку, то получим:

h = 1m+1,25m=2,25m.

Иначе говоря, головка и ножка зубца относятся друг к другу по высоте как 1:1,25.

Следующий важный размер, толщину зубца s принимают приблизительно равной:

- для отлитых зубцов: 1,53m:

- для выполненных путем фрезерования-1,57m, или 0,5×t

Поскольку шаг t приравнивается к суммарной толщине зубца s и впадины s в, получаем формулы для ширины впадины

- для отлитых зубцов: s в =πm-1,53m=1,61m:

- для выполненных путем фрезерования- s в = πm-1,57m = 1,57m

Характеристики конструкции оставшейся части зубчатой детали определяются следующими факторами:

- усилия, прикладываемые к детали при эксплуатации;

- конфигурация деталей, взаимодействующих с ней.

Детальные методики исчисления этих параметров приводятся в таких ВУЗовских курсах, как «Детали машин» и других. Модуль шестерни широко используется и в них как один из основных параметров.

Для отображения шестеренок методами инженерной графики используются упрощенные формулы. В инженерных справочниках и государственных стандартов можно найти значения характеристик, рассчитанные для типовых размеров зубчатых колес.

Разновидности

В мире существует масса толкушек для картофеля. Они отличаются по типу рабочей поверхности, форме, материалу изготовления. Несмотря на такое разнообразие, предмет легко отличить от прочей кухонной утвари.

К первым толкушкам относятся каменные приспособления древнего мира. С их помощью измельчали травы, орехи, коренья. В разных народах они выглядели по-своему. Современные модели отличаются изысканным стилем, практичностью.

Держатели изготавливаются из дерева, металла, пластмассы. Для экономии места придуманы модели со складными ручками, когда в конструкции имеется стальной валик, удерживающий ее в вертикальном положении.

По типу давящей поверхности

Основной частью приспособления является давящая поверхность. Она может иметь самый разнообразный тип. Часто встречающаяся модель – диск с отверстиями. Через них клубни проходят, как сквозь мясорубку, превращаясь в пюре. Толкушка для пюре может иметь вид зигзага. Встречаются конструкции, совмещающие оба типа – после стальных трубок расположен диск с мелкими дырочками.

Сплошные варианты пришли с прошлых веков. Их легко мыть, можно использоваться для дробления различных продуктов. В некоторых селах до сих пор делают приспособления для давки корнеплодов, овощей своими руками. Для этого используется ветка сосны, на конце которой много ростков. Она зачищается, ветки обрезаются, загибаются в обратную сторону. Получается ручка с 5-6 загнутыми сучками. Проходя через них картофель мнется, перемешивается.

К современным моделям относятся металлические спирали, которые напоминают венчик для взбивания. Практичны толкушки в виде лопаток с множеством отверстий. Сделав пюре, можно накладывать его этим же предметом. Одна утварь заменяет картофеледавилку, ложку.

В виде лопатки

В виде лопатки Двойная

Двойная Зигзагом

Зигзагом С отверстиями

С отверстиями Спиралью

Спиралью Сплошная

Сплошная

По форме давящей поверхности

Форма рабочей поверхности чаще всего круглая. Но встречаются также квадратные, прямоугольные, полумесяцем, овальные варианты. Отверстия выполняются в виде круглых дырочек различного диаметра, продолговатых щелей. У цельных моделей давящая поверхность содержит выступы, которые раздавливают корнеплод.

Эффективность моделей оригинальной формы оценить сложно. Необычно выглядит толкушка в виде ракеты, когда рабочая поверхность состоит из 12 закругленных деталей, напоминающих дым от запускаемого корабля.

Квадратная

Квадратная Круглая

Круглая В форме ракеты

В форме ракеты Треугольная

Треугольная

По материалу изготовления

Среди современных картофелемялок нельзя выделить лидера по типу материала. Каждый из них имеет свои особенности в использовании. Ориентироваться нужно на эффективность, легкость мытья, безопасность.

Виды толкушек:

- Металлические – изделия имеют небольшой вес, могут размять сразу несколько картофелин. Чтобы алюминий не вступал в химическую реакцию с продуктами, его покрывают специальным составом. Как только он сотрется, картофеледавка становится непригодной. Более долговечны модели из медицинской нержавеющей стали, состоящие из хрома и никеля. Для кастрюль с тефлоновым покрытием, керамических емкостей утварь не подходит. Отдавать предпочтение нужно моделям из твердого металла.

- Деревянные толкушки состоят из пестика с цельной давящей поверхностью. Лучше использовать можжевельник, который практически не впитывает влагу. Утварь не деформируется, сохраняет внутренний слой кастрюли. К минусам можно отнести невозможность приготовления большого количества пюре, впитывание запахов.

- Пластмассовые – толкушки мало весят, имеют разнообразные формы, совместимы со всеми покрытиями, включая антипригарные. Но такие изделия быстро ломаются, пригодны для разминания только теплого картофеля. При высоких температурах пластик выделяет токсичные соединения.

- Силиконовые – толкушки из современного материала прочные, подходят для горячего продукта, могут чиститься в посудомоечной машине, не портят посуду. Модели допустимо использовать не более пяти лет, затем они выделяют химические вещества, которые вредны для человека.

- Тефлоновые – металлические изделия, покрытые специальным составом, не деформируются, сохраняют посуду, разминают большие порции картофеля. Они требуют бережного отношения к себе, поскольку тефлоновое покрытие может отколоться от механического воздействия, агрессивного моющего средства.

Если деревянное изделие начало источать неприятный запах, его нужно обработать специальным раствором. Для этого берется чайная ложка пищевой соды и чистая вода. Предмет замачивается на полчаса, ополаскивается проточной водой, полностью просушивается.

Деревянная

Деревянная Металлическая

Металлическая Пластмассовая

Пластмассовая Силиконовая

Силиконовая Тефлоновая

Тефлоновая