Изготовление своими силами

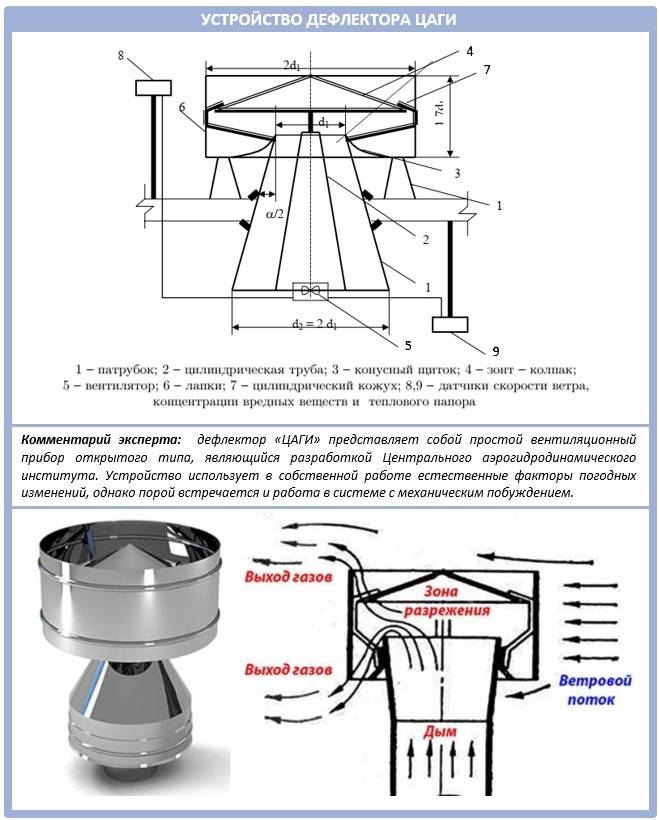

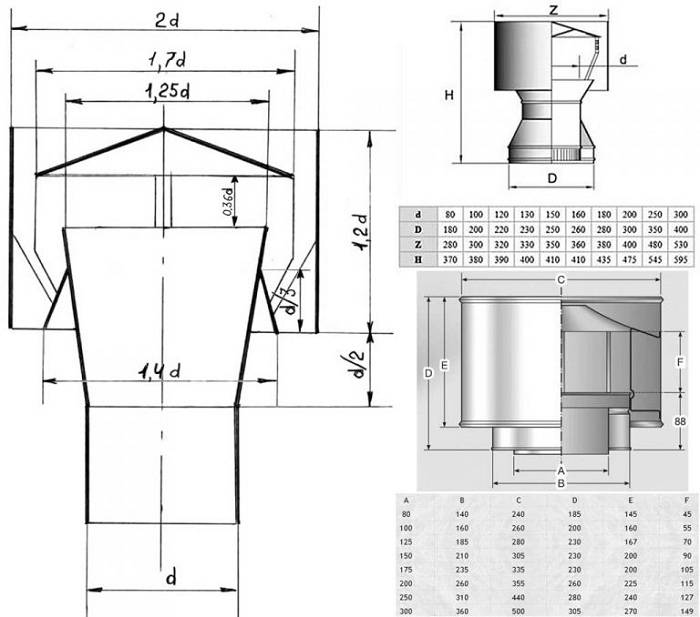

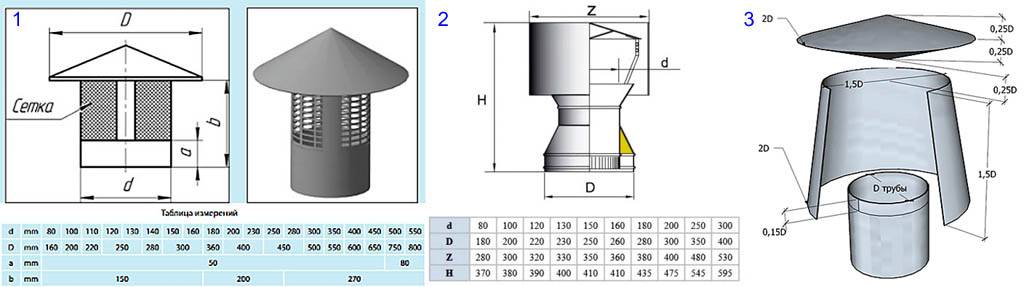

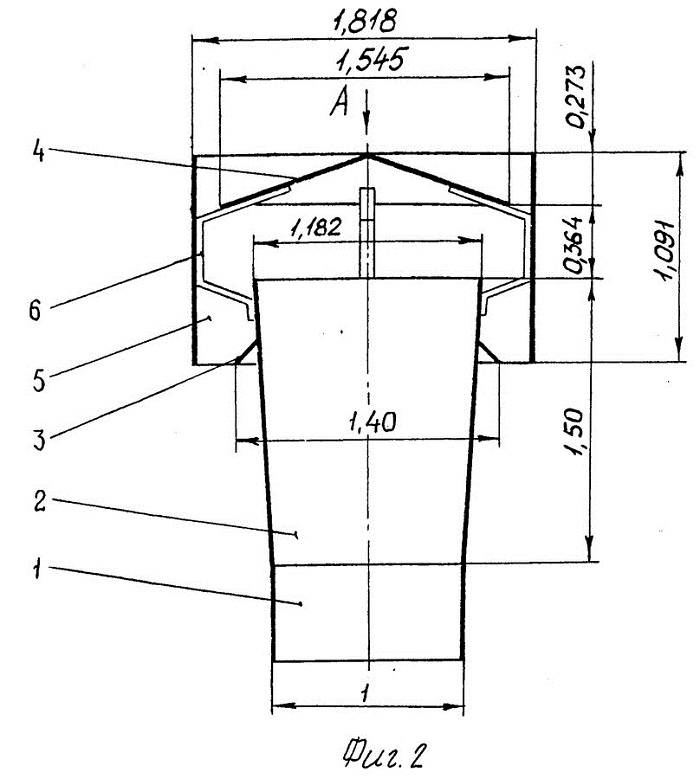

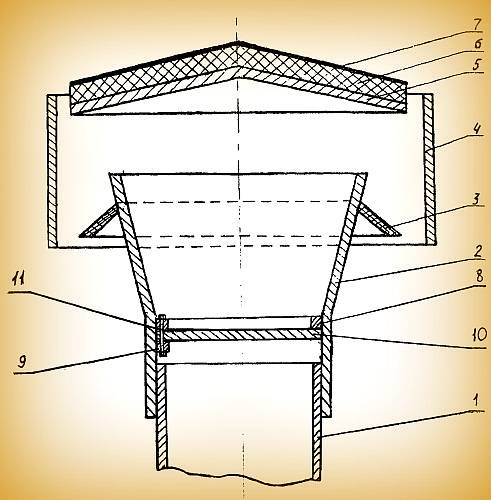

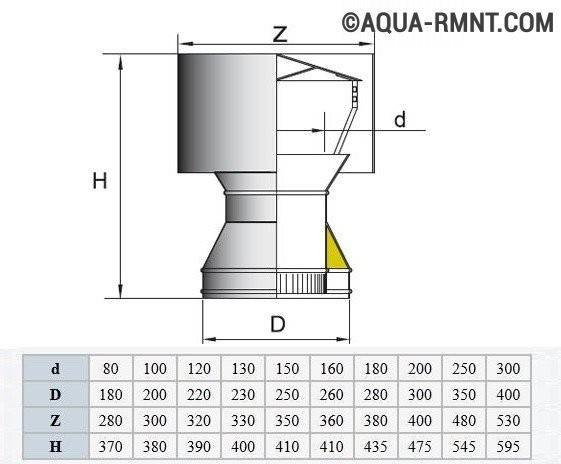

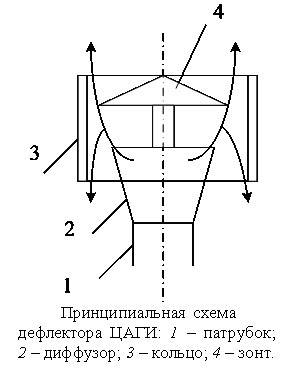

Технологию сборки колпака предлагаем пояснить на примере насадки типа ЦАГИ. Детали вырезаются из оцинкованной стали толщиной 0.5 мм, между собой скрепляются заклепками или болтами с гайками. Конструкция вытяжного элемента представлена на чертеже.

Для изготовления понадобится обычный слесарный инструмент:

- молоток, киянка;

- ножницы по металлу;

- дрель электрическая;

- тиски;

- приспособления для разметки – чертилка, рулетка, карандаш.

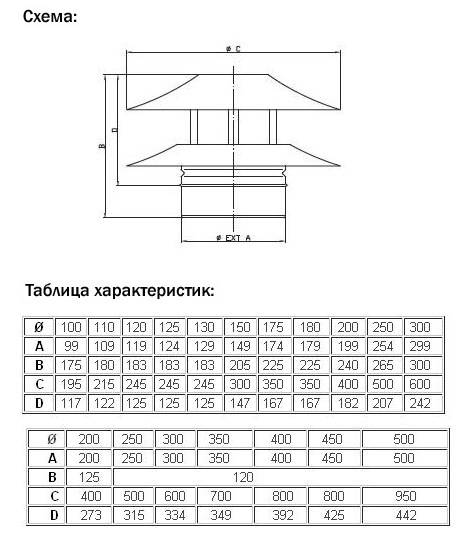

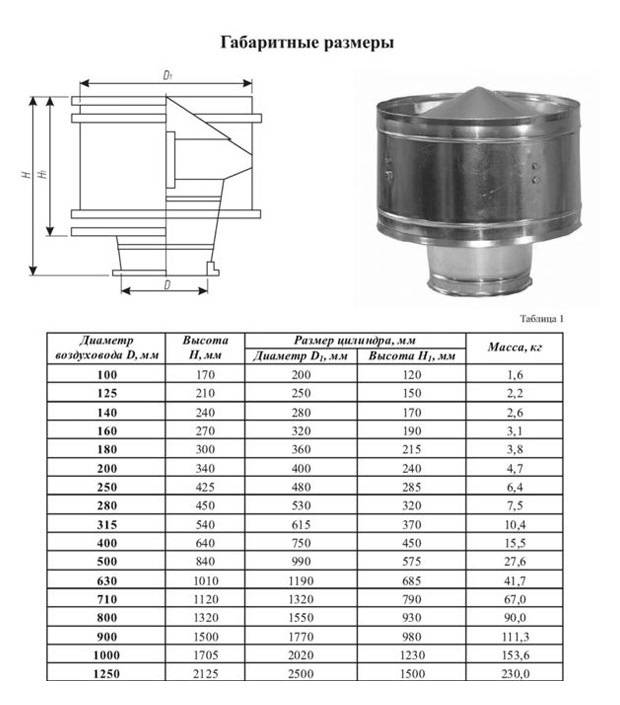

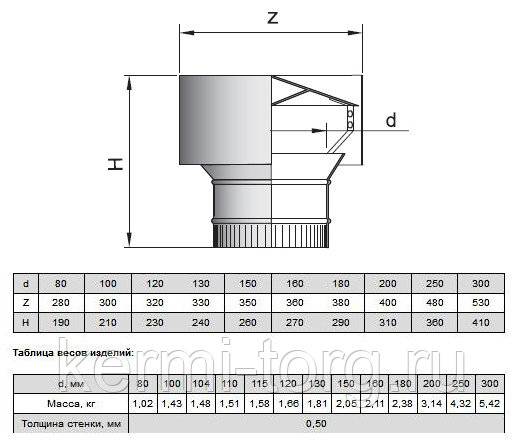

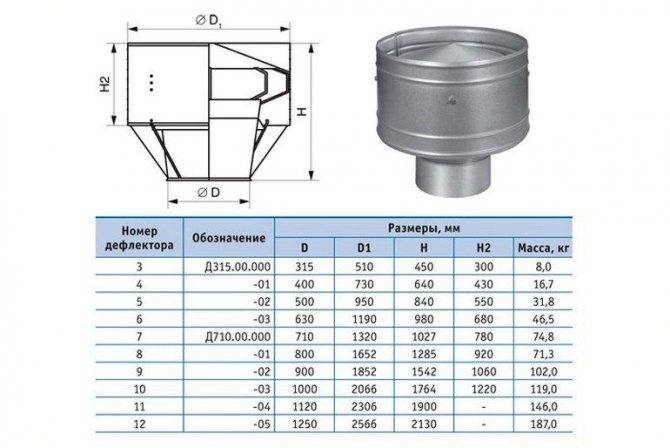

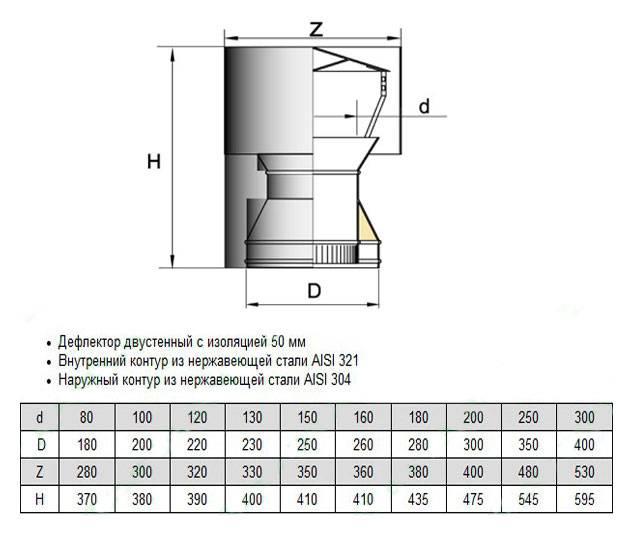

Ниже в таблице указаны размеры деталей дефлектора и окончательный вес изделия.

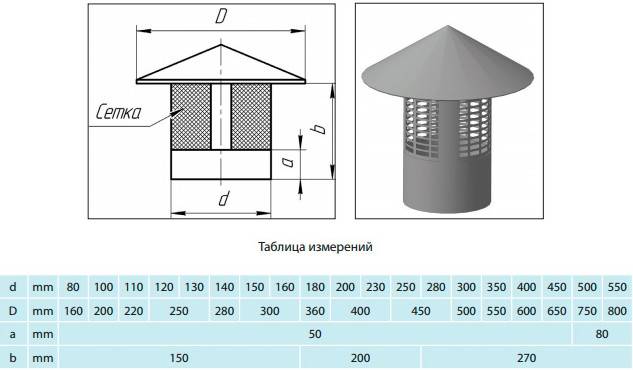

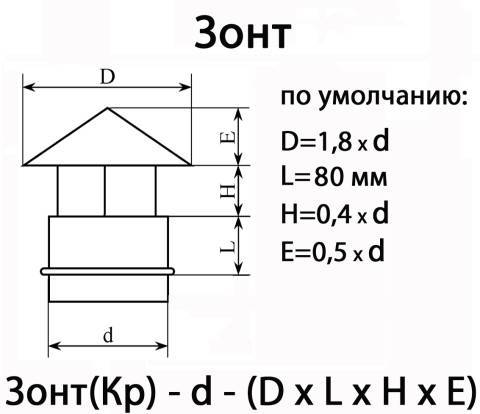

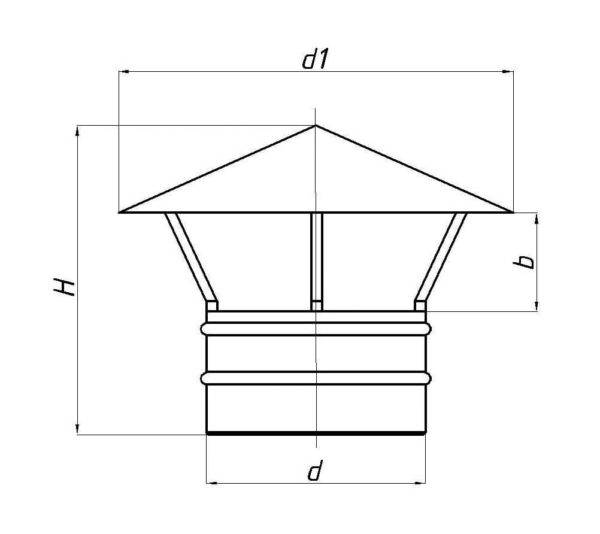

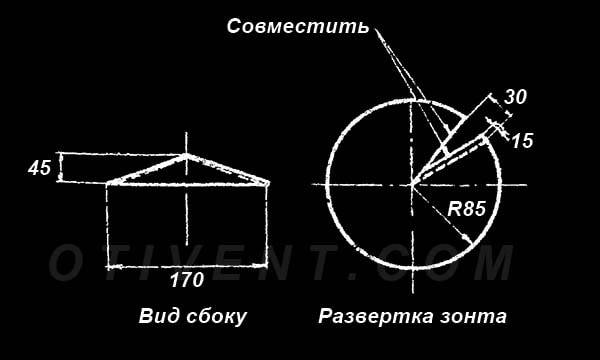

Выкройка и чертеж зонта под колпак диаметром 100 мм Алгоритм сборки следующий. По разверткам вырезаем ножницами заготовки зонта, диффузора и обечайки, скрепляем между собой заклепками. Раскрой обечайки не представляет сложности, развертки диффузора и зонта показаны на чертежах.

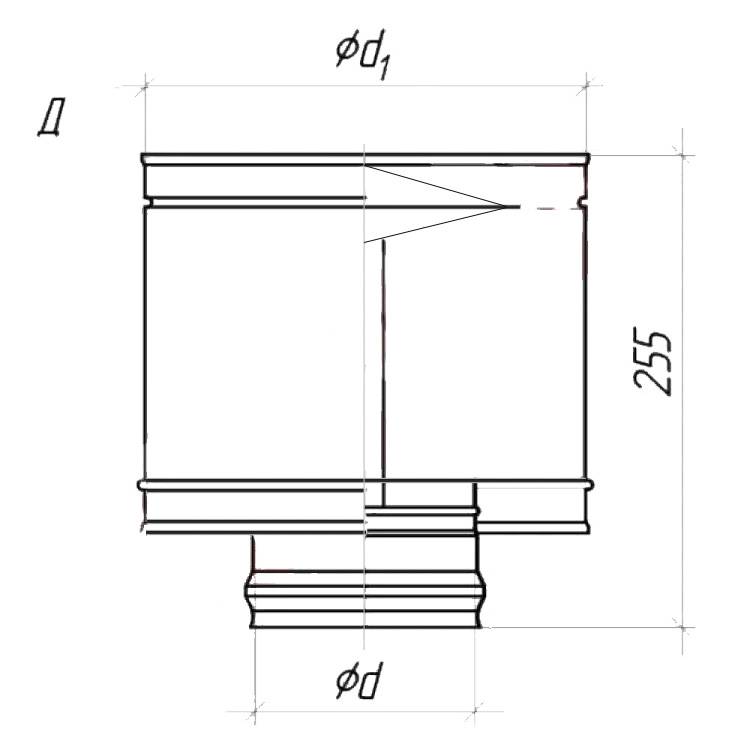

Раскрой нижнего стакана — расширяющегося диффузора

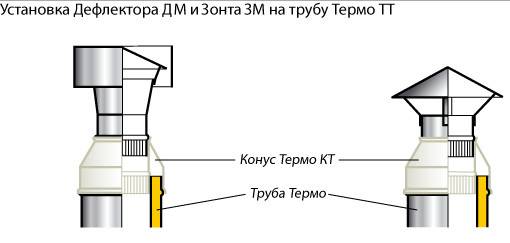

Готовый дефлектор насаживается на оголовок, нижний патрубок стягивается хомутом. На квадратную шахту придется сделать или купить переходник, чей фланец прикрепляется к торцу трубы.

Изготовление и установка дефлектора своими руками

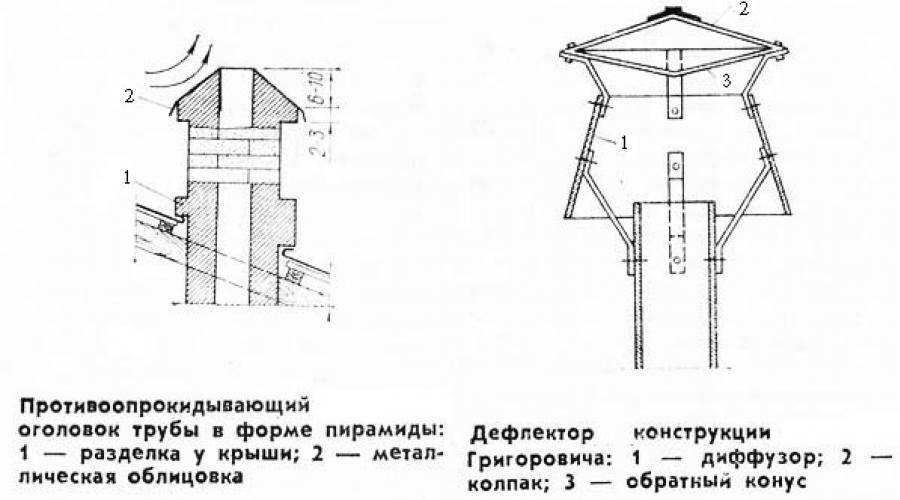

Примем в качестве образца классическую конструкцию Григоровича. Технология её создания проста.

Прорисовка деталей дефлектора

Для начала сделаем чертёж.

Эскиз дефлектора можно нарисовать карандашом, но важно перенести на него все размеры устройства

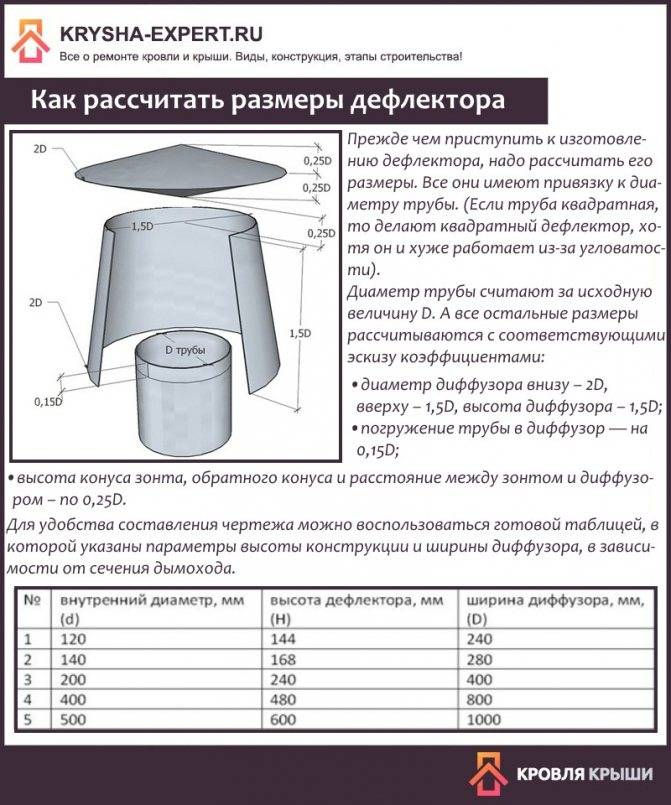

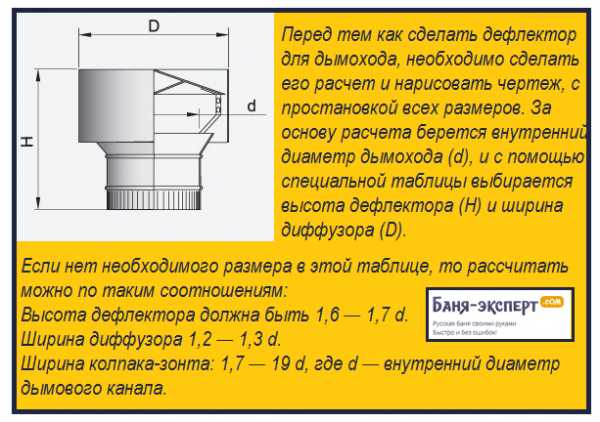

Размеры назначаем пропорционально диаметру дымохода D:

- высоту всего изделия принимаем равной примерно 1,7 х D;

- диаметр колпака в основании считаем равным 2 х D;

- высоту колпака делаем около 5 — 7 см;

- больший диаметр диффузора тоже принимаем равным 2 х D;

- меньший диаметр считаем равным диаметру дымохода;

- высоту диффузора берём равной 1,3 х D.

Остальные размеры назначаем по собственному усмотрению — как удобнее.

Необходимые инструменты

Для работы нам понадобятся следующие инструменты:

- ножницы по металлу;

- молоток;

- плоскогубцы;

- заклёпочный пистолет;

- рулетка;

- карандаш;

- картон;

- циркуль.

В качестве материала используем оцинкованный лист толщиной 0,8 мм.

Пошаговое руководство по сборке дефлектора

Инструкция по изготовлению дефлектора Григоровича выглядит следующим образом:

На картоне прорисовываем в натуральную величину все развёртки трёх элементов изделия. Для этого берём чертёж и мысленно разворачиваем диффузор, патрубок и колпак на плоскости. Как это сделать? С патрубком всё и так понятно — получается прямоугольник, в котором одна из сторон равна длине окружности. А вот с конусами сложнее. Для них берут значение радиуса основания R и величину длины наклонной стороны L. Тогда угол развёртки равен 180 х (R/L).

Затем прочерчиваем эти три лекала и вырезаем их ножницами. Для верности, чтобы не ошибиться в развёртках, можно сначала собрать модель дефлектора из картона.

- Раскраиваем оцинкованный лист по полученным контурам на картоне. Для этого лекала прикладываем к соответствующим заготовкам. Каждый раз оставляем по 10 мм на любую грань. Это запас для соединения узлов. Прочерчиваем контуры карандашом или маркером.

Вырезаем заготовки ножницами по металлу. Получаем в развёрнутом виде все элементы дефлектора — диффузор, цилиндр и колпак. Таким же образом подготавливаем держатели деталей. Для этого нарезаем из оцинкованного листа пять полос шириной по 20 мм. Три полосы делаем для фиксации зонта. Их длина равна высоте расположения этого элемента относительно диффузора. Плюс запас по сантиметру на кончик для закрепления. Две полосы нужны для скрепления сомкнувшихся граней развёрток зонта и диффузора.

Сворачивая заготовки, придаём им задуманную форму. Скрепляем сомкнутые грани с помощью лент и заклёпок или болтов с гайками. Сомкнувшиеся грани патрубка просто совмещаем внахлёст. Далее фиксируем полученный узел выбранным крепежом.

- Три ленты на равных расстояниях устанавливаем вертикально на диффузоре. Закрепляем их заклёпками или болтами. В конце процесса так же соединяем эти три держателя с собранным ранее зонтом. Дефлектор готов.

Приведённая инструкция подойдёт и для процесса сооружения других типов установок. Только в этих случаях появятся дополнительные узлы, а значит, увеличится трудоёмкость.

Видео: как сделать дефлектор на дымоход своими руками

Закрепление дефлектора на дымоходе

Теперь рассмотрим непосредственно процесс монтажа изделия на дымоходе.

- Из остатков оцинкованного листа вырезаем полосу. Её ширина — два сантиметра. Длина равна периметру окружности дымохода плюс два сантиметра. Длину трубы просто замеряем рулеткой. Так получаем заготовку для хомута.

- Устанавливаем входной патрубок дефлектора на дымоход.

Стягиваем место соединения вырезанной лентой.

- Саму эту полосу фиксируем с помощью проволоки либо скрепляем её кончики заклёпками (болтами). Для этого, натянув ленту с помощью плоскогубцев, отгибаем свободные её кончики и скрепляем их между собой.

Есть и более простой способ. Можно «надеть» установку на дымоход и прикрутить её саморезами с помощью шуруповёрта. Но в этом случае часть дыма будет проникать через отверстия крепежа. Далее растапливаем теплогенератор и проверяем тягу, измеряя время прогорания топлива.

Выходит, что изготовить дефлектор для дымохода несложно. Достаточно лишь иметь навыки слесарных работ и чётко следовать приведённой инструкции. А при эксплуатации изделию не нужен никакой уход. Остаётся разве что проверять, не ослабло ли его крепление. Польза же от дефлектора очевидна — экономия топлива и тепло в доме.

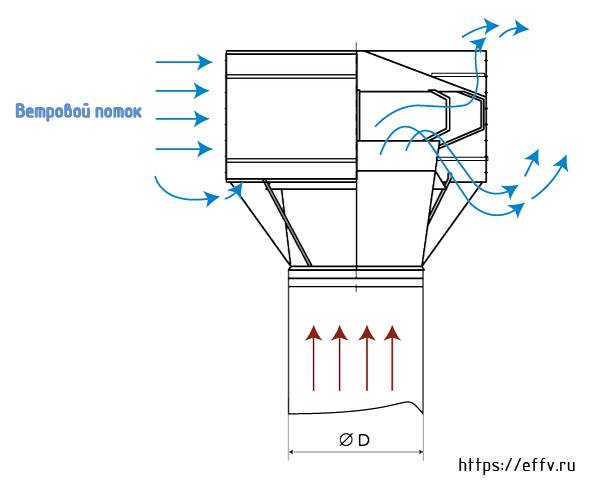

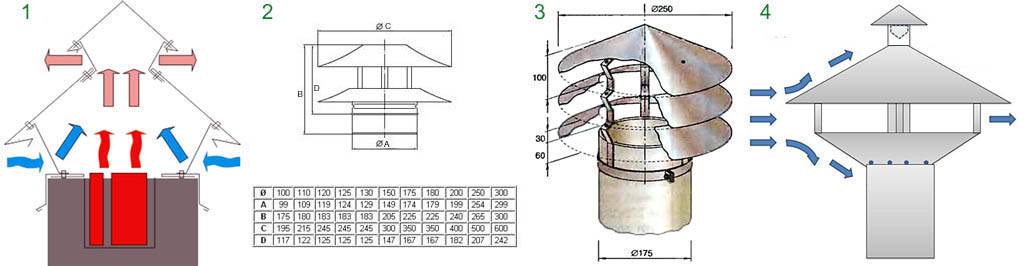

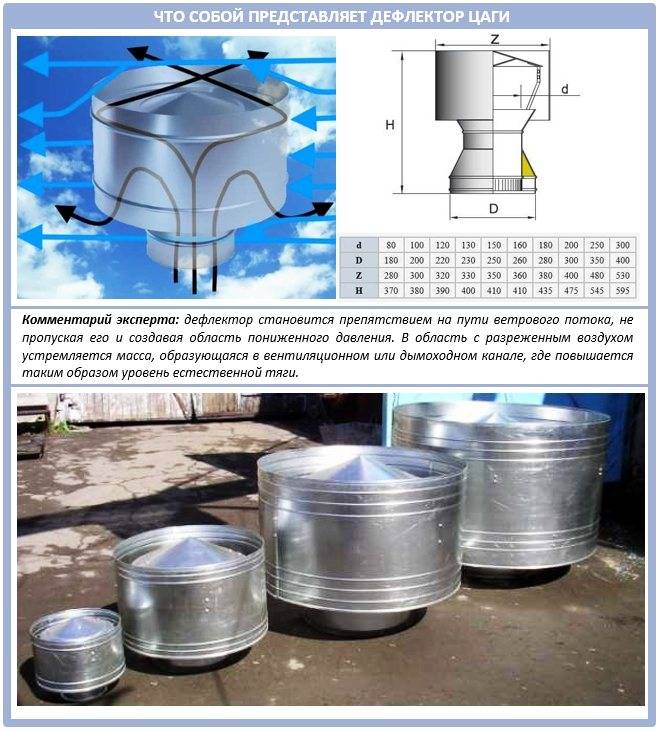

Дефлектор ЦАГИ

Наиболее распространенный вариант дефлектора. Поверх устья дымохода закрепляется короткий канал большего диаметра, который сформирует диффузор. Ветер обтекает его со всех сторон. По бокам возникают зоны повышенного давления. В передней точке и в задней в нижнем и верхнем сечении возникает разряжение, которое способствует повышению тяги.

По верхнему краю диффузора возникают завихрения, которые могут создать препятствие выходу газов. Кроме этого нет защиты устья дымохода от попадания мусора и атмосферных осадков. В качестве решения выше устья закрепляется защитный колпак в виде конуса.

Схема устройства дефлектора ЦАГИ

Схема устройства дефлектора ЦАГИ

Правильные дефлекторы дымохода + чертежи + опыт

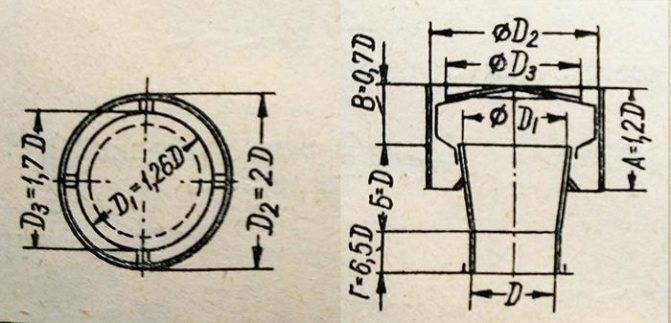

В данной теме хочу поделиться опытом самостоятельного изготовления дефлекторов, а именно

- Дефлектора ЦАГИ.

- Дефлектора Ханженкова.

- Дефлектора Григоровича.

Выбор мощности (производительности) оставлю за пределами этой темы, и единственным входным параметром принимаем диаметр трубы вытяжки или дымовой.

Соотношения ЦАГИ и Григоровича взял из книги с архива академии газовщиков чтоли (долго не мог найти, два месяца рыл инет), а вот Ханженкова с его патента(согласно которому получается что деф.Ханженкова это усовершествованный Деф.ЦАГИ который полвека назад тот же Ханженков и сконструировал)

Развертки и расчет дифлектора ЦАГИ в авок.ру

Итак, если дефлектор на вентиляцию, гаража, например, берем ЦАГИ или Ханженкова, если на дымовую трубу, то Григорович будет уместнее.

Практика …

В ехеле вводим диаметр трубы на который будет насажен дефлектор (желтое поле), получаем все размеры и чертеж с размерами.

Далее два пути — первый воспользовавщись теорией построения разверток перехода с ф на Ф строить сразу на металле, для этого на втором листе расчитывается большой R и малый радиус r выкройки диффузора, tg бета’ , ну а хорда «a» уже с ошибкой а остальное осталось в теории на сканеных страничках, второй- делать выкройки, печатать, клеить, вырезать — его то я и выбрал.

Выкройки дифузора делал в программе ConeLayout демо версии,

Загнав в нее два диаметра и высоту дифузора получаем плоскую проекцию на выходе, которую сохраняем в *.eps.

Далее печатал используя CorelDraw portable на нескольких листах (Для этого служит опция Print | Layout | Print Tiled Pages. В PrintPrewiew подвигать можно картинку.

Клеим, режем.

Делаем аналогично юбку, колпак(один диаметр 0) и обечайку (два одинаковых диаметра).

Снизу в ConeLayout есть размер прямоугольника который займет выкройка, для обечайки это ее размер).

Размещаем все выкройки на листе оцинковки, обводим, пририсовываем на всех выкройках 1-1.5см на нахлест под заклепки, а снизу (малый диаметр) дифузора 3-5см на крепление к трубе, и по 5мм по длине обечайки на загиб.

Вырезаем обечайку, загибаем 5 мм по длинным сторонам на угол стола, догибаем пасатижами и ппристукиваем молотком — края будят пожостче и не такие опасные как просто из под ножниц, это минимум что можно сделать для жесткости и безопасности, ну а если есть зиговочная машина или все планируете и умеете собирать на фальцах, а не на заклепках, то мне вас нечему учить). Отстукиваем загибы у нахлеста чтоб были потоньше, сверлим один край, сворачиваем обечайку загибами внутрь до линии, лучше с помошником, держим, сверлим первое отверстие во втором крае по отверстию в первом, клепаем, остальные отверстия и клепки легче.

Колпак тоже вырезаем, сверлим, заворачиваем, держим, сверлим. Можно насверлить заранее и совмещать, но клепки диаметром 3.2 мм (это минимум что на два слоя металла по 0.4мм подойдут), и больше чем 3.5 лучше не сверлить, так что совпадать должно все точно. я по одной сверлил.

Диффузор — вырезаем, потом нижнии накидки по 3-5см режем через 2-5см на квадратики-прямоугольники до линии выкройки, сверлим край с нахлестом, загибаем, сверлим второй и т.д.

На юбке надо 3-4 ушка под клепки предосмотреть или потом уголками клепать к диффузору, что по материалу экономичней.

Далее сборка.

Юбку на диффузор клепаем малыми полосками. Полоски лучше из оцинковки потолще (обрезки от отливов и т.д.)

К колпаку клепаем 3-4 полоски, сверлим их края и загибаем к низу, клепаем к диффузору.

К диффузору П-образные крепления из по расчетным размерам (пол разницы диаметра обечайки и верхнего диаметра диффузора) 3-4 скобки, клепаем по верхнему срезу диффузора, потом насверлив на нужной высоте напротив скобок отверстий в обечайке совмещаем примеряем.

Делаем нижнии П-образные скобки, клепаем их к дифузору (упереться в юбку должны).

Получив дифузор с юбкой, колпаком и 6-8лапками вставляем его в обечайку, собираем верхний ряд, сверлим и собираем нижний ряд.

Любуемся

Лезем на крышу к трубе, надеваем на трубу лепестки, труба не должна заходить глубоко в диффузор, только до нижнего диаметра диффузора.

Крепим винтовым хомутом прижимая лепестки к трубе. Я нужного диаметра не нашел хомута на трубу 150мм, взял два по 7 рублей и один в другой сростил, дешевле и удобней (да и тянет лучше) чем был бы один большого диаметра.

уфф.

GarlicBratan

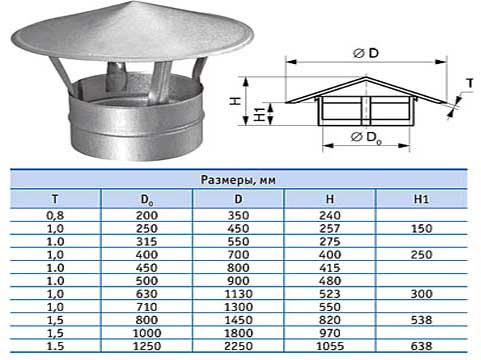

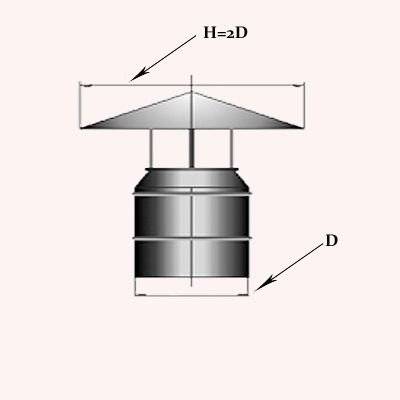

Как изготовить козырек на дымоход

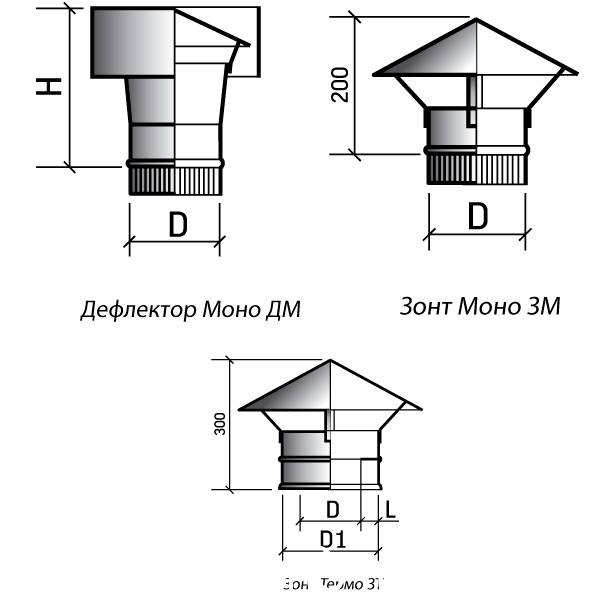

Прежде всего нужно выяснить внешние размеры оголовка, куда планируется крепить зонтик, а затем набросать от руки эскиз с изображением будущей конструкции. Для ее разработки воспользуйтесь простыми правилами:

- габариты или диаметр изделия должен быть на 10 см больше размеров трубы, чтобы края выступали на 50 мм со всех сторон;

- угол уклона скатов – от 30 до 45°;

- минимальная высота от среза дымохода до грибка – 100 мм, как продемонстрировано на чертеже.

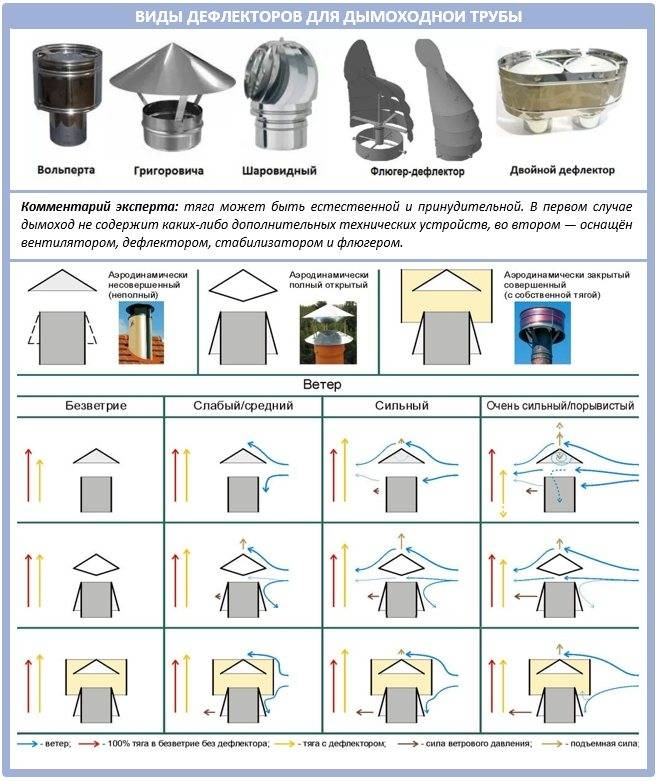

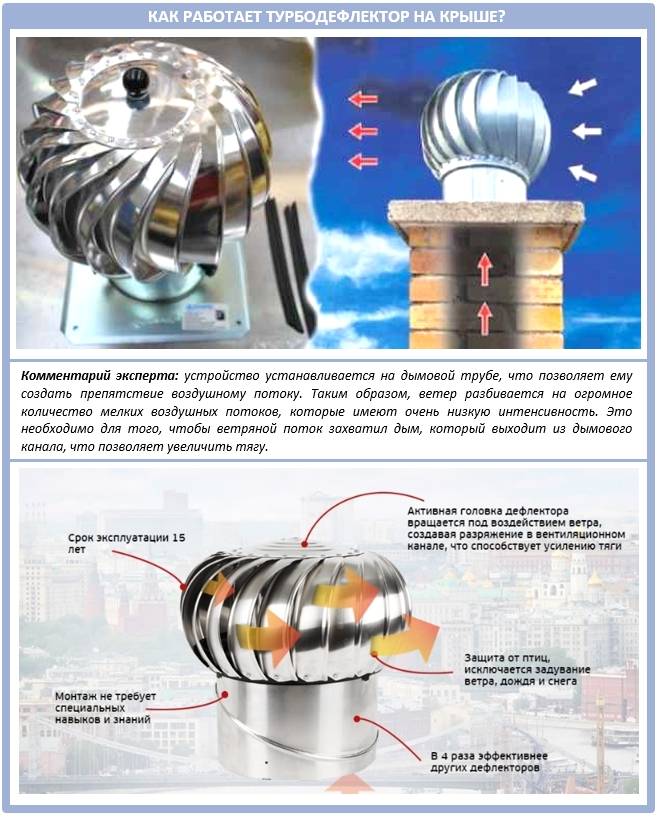

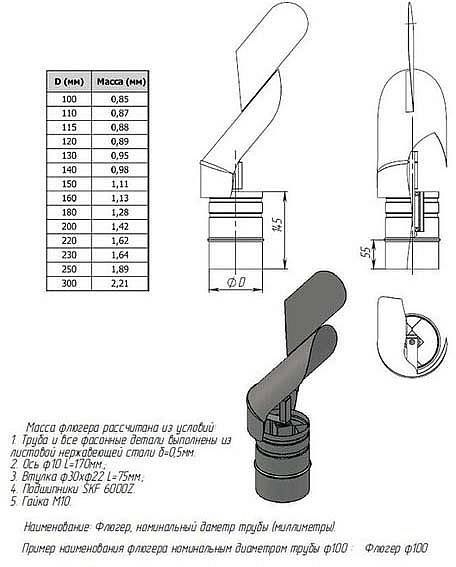

Помимо традиционного зонтика, есть и другие варианты конструкций – дефлектор и вращающийся флюгер – «подхалим». Первый позволяет реально усилить тягу за счет ветрового давления, создающего разрежение внутри цилиндрического корпуса, куда выходит дымовой канал. Зато в безветренную погоду данное приспособление не только теряет свои преимущества, но и ухудшает силу тяги в трубе, создавая повышенное сопротивление на выходе продуктов горения.

Схема работы дефлектора – ветер создает внутри колпака разрежение Насадка красивая, но не слишком эффективная и надежная

Полуцилиндрический флюгер, собранный из нескольких сегментов и вращающийся на специальном подшипнике, получил название «подхалим» благодаря способности поворачиваться за ветром. Если бы не высокая цена и сомнительная надежность подшипника, он стал бы идеальным колпаком для любого круглого дымохода, поскольку успешно защищает устье от задувания и осадков.

Флюгер хорошо помогает от задувания ветром, но от сильных порывов может сломаться

На изготовление дымоходных козырьков идут различные материалы – тонколистовая сталь с цинковым и полимерным покрытием, нержавейка и даже медь. Чтобы смастерить колпак на трубу своими руками, мы рекомендуем первые 2 варианта – оцинкованный либо крашеный металл толщиной не менее 0.5 мм.

Делаем простой круглый грибок

Для выполнения этой работы понадобятся обычные инструменты – ножницы по металлу, дрель, молоток и приспособление для постановки заклепок. Определив необходимые размеры грибка, действуйте в таком порядке:

- Завинтите в деревянную планку 2 самореза на расстоянии, равном радиусу изделия плюс 15 мм. Получите импровизированный циркуль, с чьей помощью наметите на металле центр круга и прочертите его контур.

- Обрежьте заготовку ножницами, а затем нарисуйте сектор с длиной дуги примерно 120 мм (фигура напоминает первый кусочек круглого торта).

- Вырежьте этот клин, после чего с усилием совместите внешние края круга и зафиксируйте их в тисках.

- Просверлите вдоль получившегося шва 3 отверстия и соедините концы детали заклепками либо винтиками М4 с гайками. Верхняя часть флюгарки готова.

Вычерчивание круга на листе оцинковки (слева) и соединение краев грибка (фото справа)

Ножки для грибка и опоясывающий трубу хомут делается из стальных полос, изготавливаемых путем изгибания тонкого листа в 2—3 раза. Эти детали также крепятся к зонтику заклепками, что наглядно продемонстрировано мастером на видео:

Двускатный зонт прямоугольной формы

Для изготовления этой разновидности колпаков желательно воспользоваться станком — листогибом или обратиться за данной услугой в соответствующую мастерскую. В крайнем случае придется гнуть элементы вручную по линии, аккуратно пристукивая металл резиновым молотком на деревянном бруске.

Как и в предыдущем варианте, первым делом надо снять наружные размеры кирпичного дымохода, а затем рассчитать и зарисовать выкройку, как показано на чертеже. Здесь же приведены формулы для определения длины сторон элементов в зависимости от исходных габаритов трубы и высоты флюгарки.

Сборка рамы и монтаж стоек по углам, крепление производится заклепками

Изготовить колпак на трубу своими руками относительно просто – нужно раскроить металл согласно чертежу, согнуть по штриховым линиям и соединить детали заклепками. В качестве жестких стоек предлагается взять готовые уголки из крашеного металла толщиной 0.5—0.7 мм. Как происходит сборка двускатной флюгарки и козырька в виде крышки с проходом трубы, наглядно показано в видеосюжете:

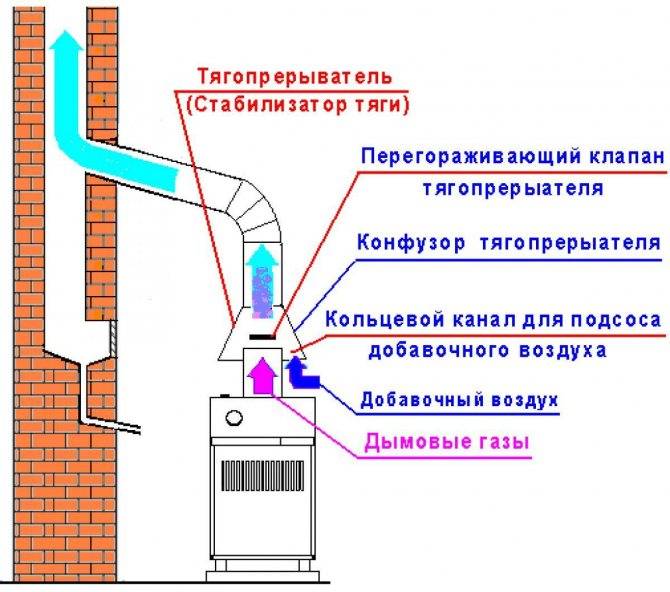

Плохая вытяжка – причины

Прежде, чем говорить об использовании приборов принудительной вытяжки для дымохода, остановимся на сути процесса, а также причинах падения тяги в трубе.

Совокупность факторов, влияющих на эффективность вытяжки дымовой трубы, можно условно разбить на три группы:

- Внутренние условия в доме;

- Условия перемещения воздушных потоков внутри помещения.

- Температура воздуха в отапливаемой зоне жилого дома.

- Суммарный объем воздуха внутри помещений, которые увязаны с топочным отделением печи через поддувало.

- Количество проживающих в доме других потребителей кислорода – людей или животных.

На тягу дымовой трубы могут влиять побочные факторы, зависящие от конструкции дома, а также проведенных изменениях таковой. Например, установка стеклопакетов вместо обычных окон приводит к падению силы тяги, поскольку последние являются более герметичными и снижают поступление кислорода из атмосферы в дом.

- Внешние факторы:

- Влажность и температура воздуха.

- Размер атмосферного давления.

- Активность и сила восходящих потоков воздуха.

- Интенсивность инверсионных воздушных течений направлением сверху вниз.

- Энергия и направление ветровых потоков.

Комбинированное воздействие приведенных выше факторов приводит к постоянным переменам тяги дымохода, этот процесс необходимо постоянно контролировать для обеспечения оптимального режима удаления продуктов горения от печей, каминов и прочих тепловых агрегатов.

- Как влияют факторы конструкции дымоотвода

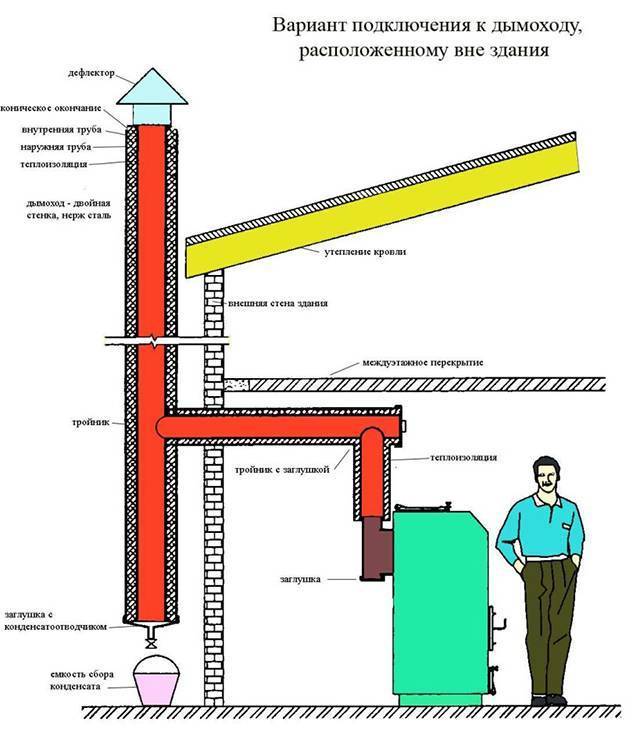

- Характер расположения дымохода – наружный (пристенный) или внутренний.

- Длина дымоотводной трубы и количество колен и переводов.

- Характеристика качества поверхности вытяжки внутри канала – на шероховатой более активно накапливается сажа, которая является основной причиной ухудшения тяги внутри дымовой трубы.

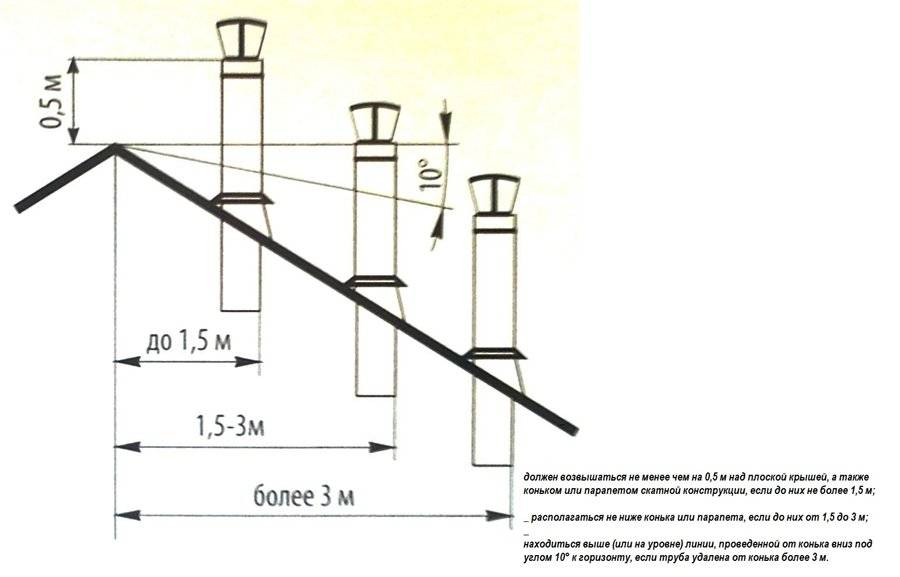

- Высота дымовика и положение верхней точки трубы относительно конька крыши.

- Форма дымохода: лучше всего работает скругленный или овальной формы, хуже – в форме квадрата или прямоугольника.

- Интенсивность теплообмена через корпус дымоотвода, чем лучше утеплены стенки трубы, тем лучше вытяжка.

Воздействие факторов первого раздела могут быть управляемыми условно, когда дело не касается уже готового дымохода.Факторы, указанные в разделе втором независимы абсолютно, но можно легко к ним приспособиться, применяя для улучшения вытяжки. Факторы третьего раздела полностью зависимы от человека и воздействовать на них можно начиная с этапа проектирования, а при получении готовой вытяжки – недостатки можно устранить при ремонте – установкой круглого вкладыша внутрь трубы, утеплением стенок дымохода, изменением его наружной конструкции.

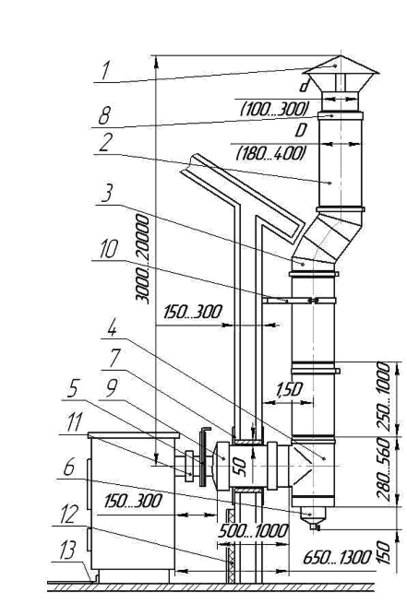

Конструкции котлов и вывод дымовой трубы

Конструктивно газовый котёл представляет собой устройство, состоящее из газовой горелки, к которой через форсунки поступает газ, и теплообменника, который нагревается за счёт энергии, получаемой во время сгорания газа. Газовая горелка располагается в топочной камере. Движение тепла происходит при помощи циркулярного насоса.

Помимо этого, современные типы газовых котлов оснащаются различными модулями самодиагностики и автоматики, позволяющими использовать оборудование в автономном режиме

При выборе дымохода обращайте внимание на тип камеры сгорания котла. Именно от её конструкции будет зависеть способ забора воздуха, необходимого для сгорания газа, а вследствие этого и оптимальный тип дымохода

Для разных типов камеры сгорания подходят разные типы дымоходов

Камера сгорания у газовых котлов бывает двух типов:

- открытая — обеспечивает естественную тягу. Забор воздуха происходит из помещения, в котором установлено отопительное оборудование. Отвод продуктов горения осуществляется посредством естественной тяги при помощи дымовой трубы с выходом через кровлю;

- закрытая — обеспечивает принудительную тягу. Забор воздуха для горения топлива происходит с улицы. В редких случаях воздух может забираться из специального помещения, оборудованного приточной вентиляцией. Для одновременного отвода топочных газов и забора свежего воздуха используется дымоход коаксиального типа, который выводится наружу через ближайшую несущую стену.

Зная тип топочной камеры, можно без особого труда подобрать или изготовить подходящий по конструкции дымоход. В первом случае, когда котёл оборудован открытой камерой сгорания, используется обычный тонкостенный или утеплённый дымоход.

Для котлов с закрытой камерой сгорания используется коаксиальный дымоход, который представляет собой конструкцию, состоящую из труб разного диаметра. Труба с меньшим сечением закрепляется внутри трубы большего диаметра посредством специальных стоек. По внутреннему каналу происходит отвод углекислого газа и других продуктов горения, а через промежуток между внешней и внутренней трубой свежий воздух поступает в закрытую топочную камеру.

Способы устройства дымовых труб

По способу устройства дымовые трубы подразделяются на:

- внутренние — дымоходы, выполненные из металла, кирпича или керамики. Представляют собой как одностенную, так и утеплённую двухстенную конструкцию. Располагаются вертикально вверх. Возможно присутствие нескольких колен со смещением на 30о;

- наружные — коаксиальные или сэндвич-дымоходы. Располагаются также вертикально вверх, но дымовая труба выводится наружу через несущую стену горизонтально. После вывода трубы устанавливается поворотное колено на 90о и опорные кронштейны, позволяющие провести монтаж в нужном направлении.

Дымоход может выводиться на улицу через стену в непосредственной близости от котла или традиционным способом через крышу

При выборе способа устройства дымохода следует учитывать размеры здания, в котором находится оборудование. Для небольших построек целесообразней использовать внешние дымоходы, так как они позволяют вывести дымовую трубу за пределы помещения.

В остальных случаях следует отталкиваться от личных возможностей. Если позволяет пространство и есть возможность выполнить качественную изоляцию в местах прохода трубы через перекрытия, то внутренний дымоход будет лучшим решением. Особенно если конструкция будет обложена кирпичом или защищена керамическим коробом.